Oem синтетическое высокотемпературное цепное масло

Все часто говорят о необходимости использования специализированных смазок для цепей, особенно в условиях высоких нагрузок и температур. Однако, понятие 'высокотемпературная' – это очень широкое понятие. Что на самом деле подразумевается под OEM синтетическое высокотемпературное цепное масло? И насколько реально подобрать идеальный вариант, учитывая специфику оборудования и условия эксплуатации? Делюсь опытом, наработанным за годы работы с разными промышленными предприятиями. Не претендую на абсолютную истину, но надеюсь, что мой рассказ будет полезен.

Почему 'высокотемпературная' – это не всегда очевидно

Во-первых, нужно понимать, что 'высокая температура' может варьироваться. Для одного это 150 градусов, для другого – 250. И требования к смазке будут существенно отличаться. Часто заказчики просто указывают диапазон температур, но не вдаются в детали – как часто оборудование перегревается, на какой продолжительности, какой тип нагрузки присутствует. Это создает массу проблем при подборе. Например, для циклопического оборудования на нефтеперерабатывающем заводе, где температуры могут достигать 300-350 градусов, и требуется масло, способное выдерживать длительные периоды перегрева, подойдет совсем не то, что для карьерного экскаватора, где перегрев возникает кратковременно при интенсивной работе.

Во-вторых, гораздо важнее не только максимальная температура, но и стабильность свойств масла при этой температуре. То есть, насколько оно сохраняет вязкость, смазывающие свойства, устойчивость к окислению. Синтетические масла, безусловно, лучше минеральных в этом плане, но и среди синтетических есть нюансы. Например, полиαолефины (PAO) хорошо работают в широком диапазоне температур, но менее устойчивы к высоким температурам, чем эстеры или полиэстеры. Так что выбор – это всегда компромисс.

Состав – ключ к пониманию характеристик

Например, работая с крупным предприятием машиностроения, мы сталкивались с проблемой повышенного износа цепей конвейеров в условиях повышенных температур (около 220 градусов). Изначально рекомендованная смазка на основе минерального масла быстро выходила из строя. После анализа состава выяснилось, что она не выдерживает термического разложения, и образуется пленка, которая быстро разрушается, приводя к усиленному трению и износу. Пришлось переходить на синтетическое масло на основе полиэстерных эфиров. Оно дороже, но обеспечивает значительно лучшую термическую стабильность и смазывающие свойства в высоких температурах. Помимо базового масла, важно обращать внимание на присадки – антиокислители, противоизносные, противозадирные. Они в совокупности определяют общую эффективность смазки.

Еще один момент, который часто упускают из виду – это совместимость смазки с материалами цепи и другими компонентами оборудования. Например, некоторые присадки могут разъедать определенные виды резиновых уплотнений или пластиковых деталей. Поэтому, перед применением новой смазки, всегда нужно проводить тестирование на небольшом участке или консультироваться с производителем оборудования.

Практические сложности и неожиданные находки

В процессе работы с OEM синтетическое высокотемпературное цепное масло, постоянно сталкиваешься с ситуациями, когда тесты на малых образцах не предсказывают реального поведения смазки в масштабах производства. Например, при тестировании на лабораторной установке, масло может казаться вполне стабильным, а при реальной эксплуатации на промышленной установке, быстро разрушаться из-за загрязнения или неоптимальных режимов работы. Или наоборот – масло, которое показало себя неплохо в лабораторных условиях, при эксплуатации в специфических условиях производства может вызывать коррозию отдельных деталей.

Однажды, мы тестировали несколько вариантов смазки для цепей конвейера, работающего в условиях высоких температур и повышенной влажности. Большинство масел быстро теряли свои смазывающие свойства, а некоторые даже начинали разъедать металл. Но один из вариантов, на основе смеси полиαолефинов и эстерных базовых масел, показал себя удивительно хорошо. Оказалось, что сочетание этих двух типов базовых масел позволяет получить оптимальный баланс между термической стабильностью, смазывающими свойствами и устойчивостью к влаге. Удивительно, но комбинированные решения часто оказываются более эффективными, чем однородные.

Проблемы с вязкостью и летучестью

Вязкость – один из важнейших параметров смазки. При высоких температурах, масло должно сохранять достаточную вязкость, чтобы обеспечивать надежную смазку. Но при слишком высокой вязкости, оно может затруднять циркуляцию масла по системе смазки и увеличивать нагрузку на насосы. С другой стороны, при слишком низкой вязкости, масло может быстро вытекать из цепи и не обеспечивать достаточную защиту от износа. Поэтому, подбор вязкости – это всегда баланс.

Летучесть масла – еще одна важная характеристика. При высоких температурах, масло может испаряться, что приводит к снижению смазывающих свойств и увеличению нагрузки на компоненты оборудования. Синтетические масла обычно имеют более низкую летучесть, чем минеральные, но и здесь есть нюансы. Например, некоторые типы синтетических масел могут образовывать нагар, что также ухудшает смазывающие свойства.

Рекомендации и заключение

Подбор OEM синтетическое высокотемпературное цепное масло – это сложная задача, требующая учета множества факторов. Не стоит полагаться только на рекомендации поставщиков или на общие советы. Нужно проводить собственные тесты, анализировать условия эксплуатации и учитывать специфику оборудования. И, конечно, важно не забывать про квалифицированную консультацию специалистов. Мы рекомендуем проводить регулярный анализ состояния смазки и при необходимости корректировать режим смазки. В конечном счете, правильный выбор смазки – это инвестиция в надежность и долговечность оборудования.

ООО Аньхуэй Битэхай Новые Материалы обладает широким ассортиментом синтетических смазок, включая OEM синтетическое высокотемпературное цепное масло различных составов и вязкостей. Вы можете найти больше информации на нашем сайте: https://www.ahbth.ru. Мы всегда готовы предоставить квалифицированную консультацию и помочь вам подобрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линейный метилфенилсилоксан BTH-P111

Линейный метилфенилсилоксан BTH-P111 -

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2 -

Метилсиликат BTH-P116

Метилсиликат BTH-P116 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Экструзионная силиконовая резина BTH-M301

Экструзионная силиконовая резина BTH-M301 -

Дисилоксан с винильными концевыми группами BTH-V208

Дисилоксан с винильными концевыми группами BTH-V208 -

Дифенилдиметоксисилан BTH-P105

Дифенилдиметоксисилан BTH-P105 -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Обычная силиконовая резина BTH-M300

Обычная силиконовая резина BTH-M300 -

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ -

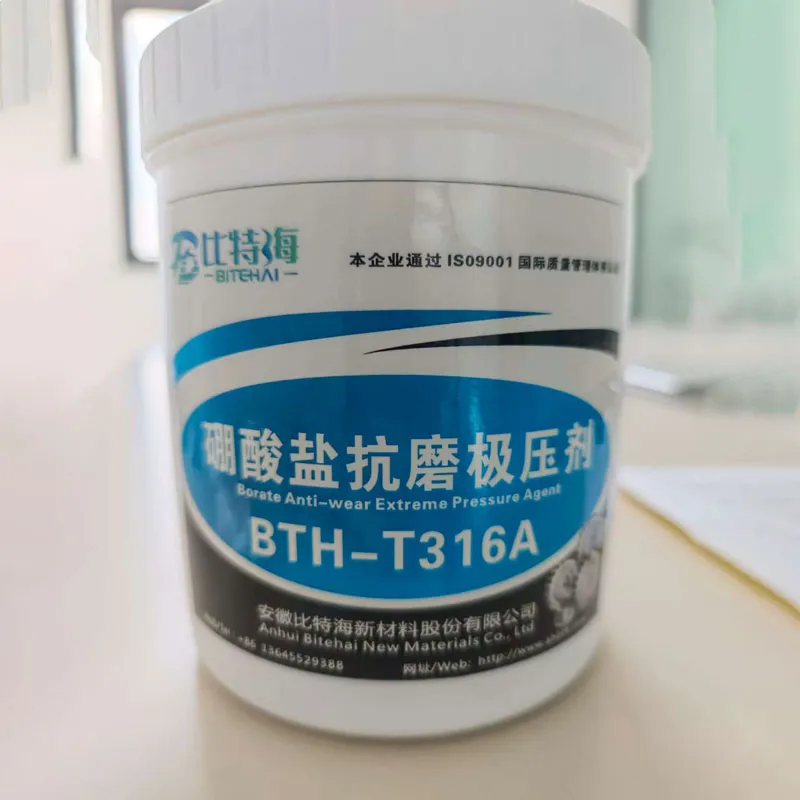

Боратный противоизносный и противозадирный агент BTH-T361A

Боратный противоизносный и противозадирный агент BTH-T361A -

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2

Связанный поиск

Связанный поиск- Оптом метилтриметоксисилан

- Дешево густая консистентная смазка

- Известный силиконовое масло кас 546-56-5

- Китай силиконовое масло для светодиодов

- Oem смешанный циклический олигомер дифенилдиметилсилоксана

- Oem вакуумное насосное смазочное масло

- Китай высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец

- Дешево силиконовое масло для светодиодов

- Известный фенилсилан

- Oem силиконовая резина со склонностью к выпотеванию масла