Oem высокотемпературная консистентная смазка

Высокотемпературные консистентные смазки… Сразу возникает ощущение сложного, специфического продукта, предназначенного для каких-то космических или оборонных целей. А на деле, они гораздо шире используются, особенно в промышленности. Часто слышу от клиентов, что ищут 'смазку для очень горячих условий', но забывают про тонкости: не только температура, но и агрессивные среды, нагрузки, скорость движения деталей – все это влияет на выбор. Поэтому, сегодня хочу поделиться некоторыми мыслями, основанными на многолетнем опыте работы с подобными продуктами.

Что такое высокотемпературные консистентные смазки и чем они отличаются

Не все консистентные смазки одинаковы. Обычные литиевые или кальциевые смазки просто не выдержат высоких температур, теряя свою вязкость и способность обеспечивать смазку. Высокотемпературные варианты, как правило, на основе полимерных загустителей – полиэфирные, полиамидные, фторполимеры. Иногда используют металл-масла с добавками, повышающими термостойкость. Ключевым отличием является стабильность в широком температурном диапазоне (часто до +300°C и выше), устойчивость к окислению и деградации, а также способность поддерживать смазывающую пленку даже при высоких нагрузках. Важно понимать, что выбор конкретного типа смазки зависит от множества факторов: рабочей температуры, типа нагрузок, наличия агрессивных сред (кислоты, щелочи, соли), а также требований к сроку службы.

Например, мы часто сталкиваемся с запросами на смазку для подшипников в печах, в системах теплообмена, в некоторых типах двигателей. В этих условиях не всегда подходит один универсальный вариант. Некоторые смазки могут быть хороши в плане термостойкости, но плохо справляться с вибрациями, а другие – отлично смазывать, но быстро разрушаться при высоких температурах. Поэтому необходимо тщательно подходить к анализу условий эксплуатации и выбирать смазку, максимально соответствующую им.

Основные типы высокотемпературных консистентных смазок и их применение

Существуют разные семейства высокотемпературных консистентных смазок, каждое из которых имеет свои особенности. Полиэфирные смазки, например, хорошо работают в диапазоне от -40°C до +250°C, обладают хорошей гидролитической стабильностью и совместимы с широким спектром материалов. Полиамидные смазки более устойчивы к окислению и могут использоваться при температурах до +300°C. Фторполимерные смазки – самый дорогой, но и самый стойкий вариант, выдерживающий температуры до +350°C и обеспечивающий отличную смазку в агрессивных средах. Применение каждого типа смазки должно быть обосновано и основано на лабораторных испытаниях и опытной эксплуатации.

Наш опыт показывает, что часто недооценивают роль присадок. В состав смазок добавляют антиокислители, противоизносные присадки, антикоррозионные добавки, которые могут существенно повлиять на срок службы смазки. Например, добавление сернистых присадок может повысить антиокислительные свойства смазки, но при этом может усугубить коррозию некоторых металлов. Поэтому, при выборе смазки, необходимо учитывать не только основные характеристики полимерного загустителя, но и состав присадок и их влияние на эксплуатационные характеристики.

Проблемы при использовании и способы их решения

Одним из распространенных проблем является образование отложений на деталях, смазанных высокотемпературными смазками. Это может быть связано с разложением смазки при высоких температурах, с образованием оксидов металлов, или с несовместимостью смазки с материалами деталей. Для решения этой проблемы используют специальные присадки, которые предотвращают образование отложений, а также проводят предварительную обработку деталей перед смазкой. Важно также поддерживать чистоту системы смазки, чтобы избежать загрязнения смазки посторонними частицами.

Еще одна проблема – неравномерное распределение смазки по поверхности деталей. Это может быть связано с плохой текучестью смазки при высоких температурах, с неравномерным нанесением смазки, или с наличием шероховатостей на поверхности деталей. Для решения этой проблемы используют специальные добавки, которые улучшают текучесть смазки, а также проводят предварительную обработку деталей, чтобы улучшить их шероховатость. Важно также правильно подобрать метод нанесения смазки, чтобы обеспечить равномерное покрытие всех поверхностей деталей.

Опыт и ошибки

Мы сталкивались с ситуацией, когда клиент использовал полиэфирную консистентную смазку для подшипников в печах, но не учитывал, что в печи присутствует агрессивная среда – продукты сгорания. В результате смазка быстро разрушалась, подшипники изнашивались, а срок службы оборудования сокращался в несколько раз. Ошибка заключалась в отсутствии анализа агрессивности среды и в недостаточном внимании к совместимости смазки с материалами деталей.

В другой случай, клиент переборщил с количеством высокотемпературной консистентной смазки, думая, что 'чем больше, тем лучше'. В результате смазка образует комки, ухудшает смазывающие свойства и способствует заклиниванию подшипников. Поэтому, необходимо строго соблюдать рекомендации производителя по дозировке смазки. Зачастую, лучше немного меньше, чем слишком много.

Выбор поставщика и гарантии качества

При выборе поставщика высокотемпературных консистентных смазок необходимо обращать внимание на репутацию компании, на наличие сертификатов качества, а также на опыт работы с подобными продуктами. Важно, чтобы поставщик мог предоставить техническую поддержку и помочь в выборе смазки, соответствующей конкретным условиям эксплуатации. ООО Аньхуэй Битэхай Новые Материалы – это компания, которая обладает необходимыми компетенциями и опытом в области производства и поставки высокотемпературных смазок. Мы предлагаем широкий ассортимент продукции, соответствующей требованиям самых разных отраслей промышленности.

Также важно учитывать гарантийные обязательства поставщика. Если смазка не соответствует заявленным характеристикам, поставщик должен быть готов заменить ее или возместить убытки. Не стоит экономить на качестве смазки, так как это может привести к серьезным последствиям – поломке оборудования, снижению производительности и увеличению затрат на ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Боратный противоизносный и противозадирный агент BTH-T361A

Боратный противоизносный и противозадирный агент BTH-T361A -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Фенилсодержащее силиконовое масло BTH-510

Фенилсодержащее силиконовое масло BTH-510 -

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ -

Метилтриметоксисилан BTH-P118

Метилтриметоксисилан BTH-P118 -

Дисилоксан с винильными концевыми группами BTH-V208

Дисилоксан с винильными концевыми группами BTH-V208 -

Метилмонофенилсиликоновое масло BTH-250

Метилмонофенилсиликоновое масло BTH-250 -

Метилдифенилсилан с концевой группой BTH-P113

Метилдифенилсилан с концевой группой BTH-P113 -

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Высокотемпературное смазочное фенилсиликоновое масло BTH-255H

Высокотемпературное смазочное фенилсиликоновое масло BTH-255H -

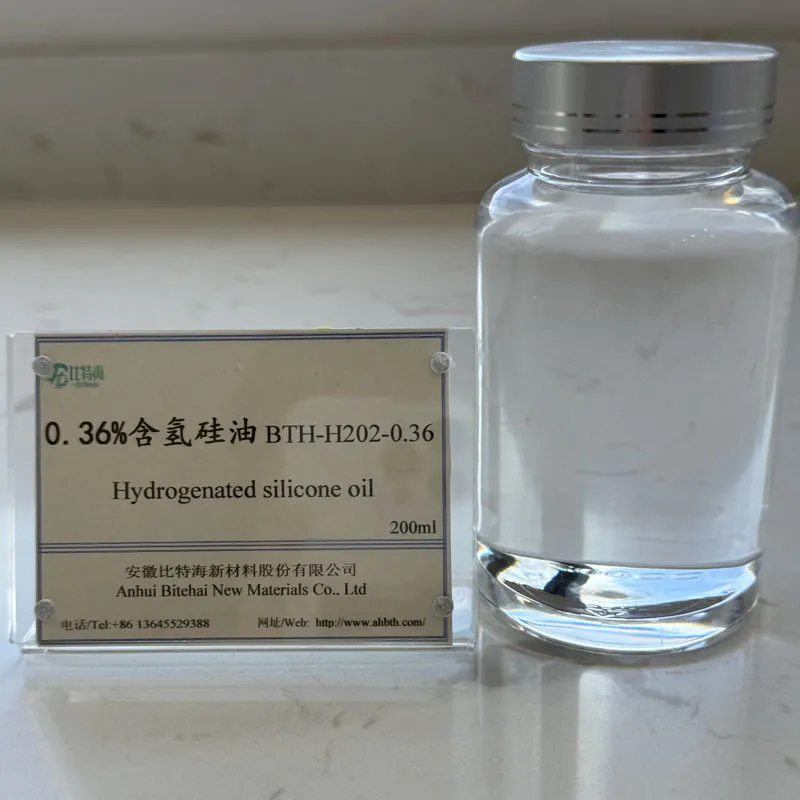

Водородсодержащее силиконовое масло BTH-H202-0.36

Водородсодержащее силиконовое масло BTH-H202-0.36

Связанный поиск

Связанный поиск- Октафенилциклотетрасилоксан

- Китай высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец

- Oem силиконовое масло для нагрева

- Высокое ксчество трансформаторное силиконовое масло

- Дешево фенилсилан

- Oem силиконовое масло антифриз

- Оптом метилмонoфенилсиликоновое масло

- Китай высокофенильное силиконовое масло

- Известный углеводородное масло для диффузионных насосов

- Oem фенилсиликоновое масло 710