Самый лучший термостойкая силиконовая резина

Все мы слышали многообещающие заявления о самой лучшей термостойкой силиконовой резине на рынке. Производители рисуют картины нерушимых соединений при экстремальных температурах, превосходящих все ожидания. Но как это на самом деле? Я работаю в сфере материалов уже довольно давно, и за это время убедился, что 'лучший' – понятие относительное, а реальная эффективность сильно зависит от конкретных условий применения. Сегодня хочу поделиться своим опытом, включая и неудачные попытки, чтобы немного развеять популярные мифы и дать более практичные рекомендации.

Почему так сложно определить 'самую лучшую'?

Начнем с очевидного: нет универсального решения. Что хорошо в одном приложении, может быть совершенно неприемлемо в другом. Термостойкость – это не просто одно число. Существуют различные типы термического воздействия – кратковременное, длительное, циклическое. Кроме того, важно учитывать механические нагрузки, воздействие химических веществ, влажность и другие факторы. Часто производители фокусируются только на максимальной температуре, игнорируя другие важные параметры. Например, силикон может выдерживать 200°C, но при этом быть достаточно хрупким и быстро разрушаться при постоянных вибрациях.

Часто встречаются заблуждения, связанные с составом. Например, многие считают, что чем больше кремния в составе, тем лучше термостойкость. Это не совсем так. Важную роль играет именно *сшивка* полимерных цепей. Различные типы сшивки (например, перниковая, с поперечными связями) влияют на механические свойства и термическую стабильность. Мы однажды тестировали силикон с высоким содержанием кремния, но его долговечность оказалась ниже, чем у менее 'кремниевого' аналога с другой технологией сшивки. Это был неприятный урок.

Какие факторы действительно важны при выборе термостойкой силиконовой резины?

Помимо максимальной рабочей температуры, нужно обращать внимание на следующие характеристики:

- Диапазон рабочих температур: Насколько широким он должен быть для ваших условий?

- Упругие свойства: Как она ведет себя при деформации и возвращении в исходное состояние? Важны модуль упругости и деформация.

- Химическая стойкость: Не будет ли она реагировать с используемыми смазочными материалами, растворителями и т.д.?

- Стабильность размеров: Не будет ли она сильно расширяться или сжиматься при изменении температуры?

- Устойчивость к озону и ультрафиолету: Если продукт будет подвергаться воздействию атмосферных факторов.

Иногда стоит пробовать несколько вариантов, не ограничиваясь одним 'лучшим'. Сравнение характеристик разных марок при реальных условиях эксплуатации – это лучший способ убедиться в ее пригодности.

С опытом работы в области новых материалов, ООО Аньхуэй Битэхай Новые Материалы, мы разработали комплексный подход к выбору и тестированию термостойких силиконовых резин.

У нас есть возможность провести лабораторные испытания, включая термогравиметрический анализ (TGA), испытания на твердость, растяжение и другие. Это позволяет нам объективно оценить свойства материала и подобрать оптимальный вариант для конкретной задачи. Например, мы успешно применяли термостойкую силиконовую резину для изготовления уплотнительных элементов в электрических компонентах, работающих в диапазоне от -50°C до +250°C. Выбор материала основывался на сочетании высокой термостойкости, хорошей химической стойкости и гибкости. И, конечно, на тщательном тестировании при смоделированных условиях эксплуатации.

Практические проблемы и пути их решения

Одна из распространенных проблем – это адгезия силикона к другим материалам. Силикон сам по себе не очень хорошо прилипает к металлам и другим пористым поверхностям. Для улучшения адгезии используют специальные праймеры или подложки. Важно правильно подготовить поверхность – очистить от загрязнений и обезжирить. Неправильная подготовка поверхности – это часто причина преждевременного разрушения соединения.

Еще одна проблема – это склонность силикона к набуханию в определенных растворителях. Это может привести к деформации и разрушению соединения. Перед использованием силикона необходимо убедиться в его совместимости с используемыми растворителями.

Нам часто задают вопрос, какой силикон лучше для герметизации двигателей внутреннего сгорания.

В этом случае важны не только термостойкость, но и устойчивость к маслам, топливу и другим агрессивным средам. Необходимо выбирать специальные марки силикона, предназначенные для использования в автомобильной промышленности. Мы рекомендуем нашим клиентам использовать силикон с высокой химической стойкостью и хорошей адгезией к металлам.

В заключение: нет волшебной таблетки, есть правильный выбор

Поиск самой лучшей термостойкой силиконовой резины – это не просто выбор товара в каталоге. Это сложный процесс, требующий учета множества факторов. Не верьте слепо рекламе, тщательно изучайте технические характеристики и проводите испытания при реальных условиях эксплуатации. И помните: выбор правильного материала – это залог надежности и долговечности ваших изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимочевинная консистентная смазка BTH-JN

Полимочевинная консистентная смазка BTH-JN -

Смешанный циклодимер дифенилдиметилсилоксана BTH-P109

Смешанный циклодимер дифенилдиметилсилоксана BTH-P109 -

Метилфенилдихлорсилан BTH-P103

Метилфенилдихлорсилан BTH-P103 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

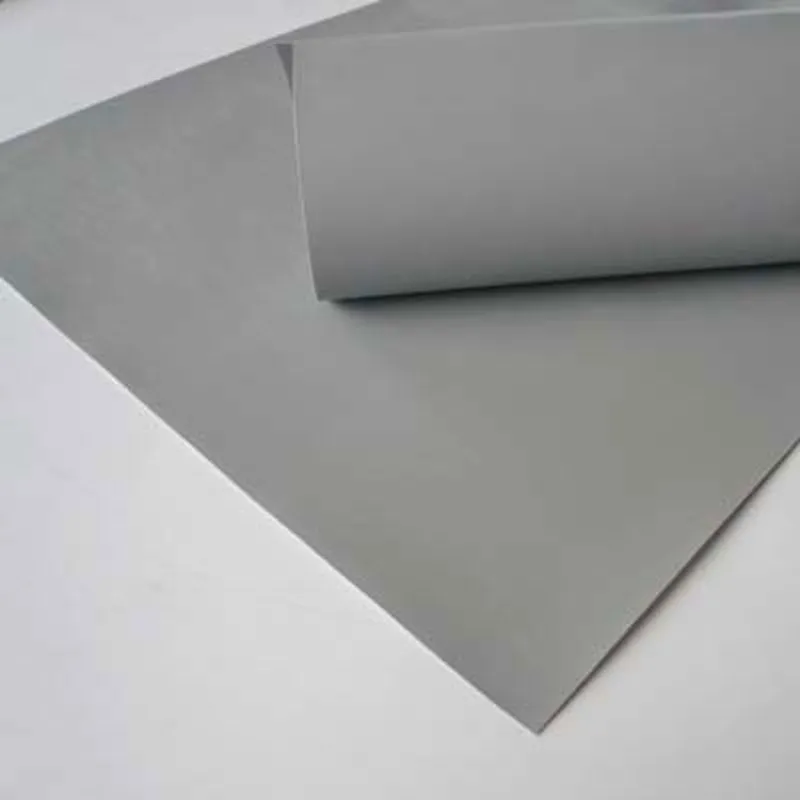

Термостойкая силиконовая резина BTH-M303

Термостойкая силиконовая резина BTH-M303 -

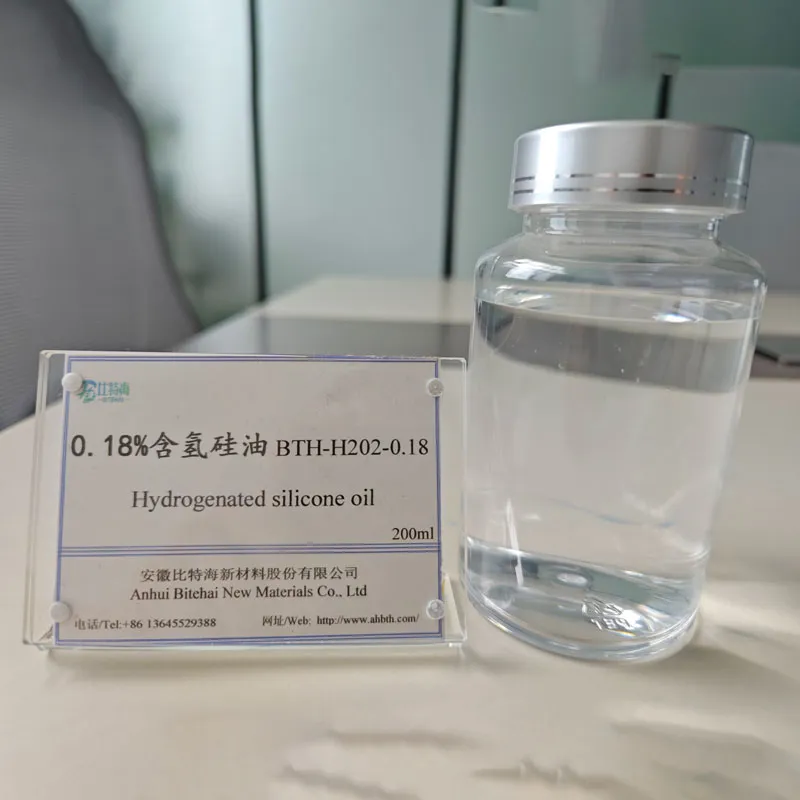

Водородсодержащее силиконовое масло BTH-H202-0.18

Водородсодержащее силиконовое масло BTH-H202-0.18 -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Огнестойкая силиконовая резина BTH-M302

Огнестойкая силиконовая резина BTH-M302 -

Высокотемпературная и низкотемпературная консистентная смазка BTH-7017-1

Высокотемпературная и низкотемпературная консистентная смазка BTH-7017-1 -

Дисилоксан с винильными концевыми группами BTH-V208

Дисилоксан с винильными концевыми группами BTH-V208 -

Высоковакуумное диффузионное насосное масло BTH-704 (274)

Высоковакуумное диффузионное насосное масло BTH-704 (274) -

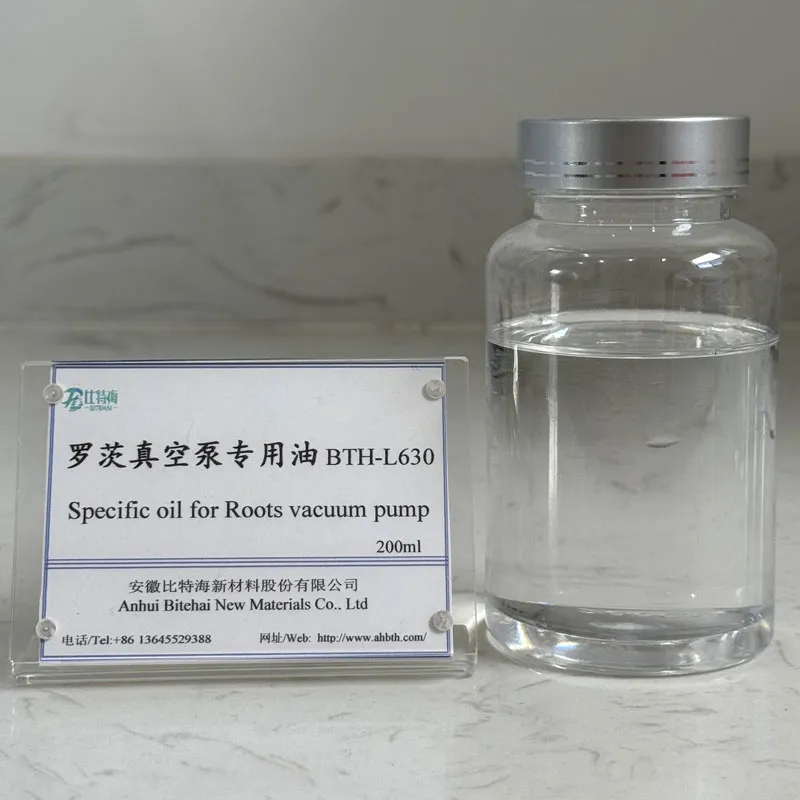

Специальное масло для корневых вакуумных насосов BTH-L630

Специальное масло для корневых вакуумных насосов BTH-L630

Связанный поиск

Связанный поиск- Высокое ксчество силиконовое масло для демпфирования

- Дешево метилтриметоксисилан

- Oem высокотемпературное смазочное фенилсиликоновое масло

- Самый лучший консистентная смазка для пневмоцилиндров

- Дешево силиконовое масло кас 546-56-5

- Oem силиконовое масло кас 3982-82-9

- Китай углеводородное масло для диффузионных насосов

- Самый лучший фенилцикличный олигомер

- Высокое ксчество силиконовое масло для отделки тканей

- Оптом смешанный циклический олигомер дифенилдиметилсилоксана