Самый лучший высоко консистентная смазка

На рынке смазочных материалов сейчас много шумихи вокруг 'высокой консистентности'. Часто это используют как маркетинговый ход, но что на самом деле означает 'лучший' в этом контексте? И как выбрать смазку, которая действительно обеспечит долговременную надежность оборудования, а не просто временно скроет проблемы? Эта статья – попытка поделиться не только теоретическими знаниями, но и реальным опытом применения различных типов смазок в нашей работе, в ООО Аньхуэй Битэхай Новые Материалы. Мы занимаемся разработкой и производством органических кремнийсодержащих продуктов, и вопрос надежности смазки для нас критически важен.

Что такое высоко консистентная смазка и почему это важно?

Прежде чем углубляться в конкретные продукты, нужно понять, что подразумевается под 'высокой консистентностью'. Это не просто цифра, указанная в техническом паспорте. Консистентность, или вязкость, смазки определяет ее способность удерживать свое состояние под нагрузкой и при различных температурах. Высокая консистентность обычно означает, что смазка меньше деформируется, более устойчива к вытеканию и лучше защищает детали от износа, особенно в условиях высоких нагрузок и скоростей.

В нашей практике мы часто сталкиваемся с ситуациями, когда производители хвастаются высокой консистентностью, но при этом смазка быстро теряет свои свойства или не обеспечивает достаточной защиты. Это может быть связано с несоответствием состава смазки конкретным условиям эксплуатации, например, с неверным выбором базового масла или загустителя. Кроме того, необходимо учитывать влияние загрязнений, температуры и других факторов на свойства смазки.

Базовые масла и их влияние на консистентность

Выбор базового масла играет ключевую роль. Синтетические масла, такие как полиαolefin (PAO) или эстерные масла, обладают лучшей термостабильностью и вязкостью по сравнению с минеральными маслами. Они также более устойчивы к окислению и менее подвержены образованию отложений. Особенно это важно для оборудования, работающего в экстремальных условиях.

Мы в ООО Аньхуэй Битэхай Новые Материалы нередко используем эстерные масла в своих смазках для оборудования, работающего при высоких температурах. Они позволяют значительно увеличить срок службы подшипников и снизить расход масла. Но тут есть нюансы - эстерные масла не всегда совместимы со всеми материалами уплотнений, поэтому нужно тщательно проверять совместимость.

Важно не забывать про добавки. Антиокислители, антикоррозийные присадки, противоизносные добавки – все это влияет на общие характеристики смазки, включая консистентность и срок службы.

Консистентность и тип оборудования: конкретные примеры

Не существует универсальной смазки, подходящей для всех типов оборудования. Требования к консистентности смазки зависят от множества факторов, таких как тип нагрузки, скорость вращения, температура и условия окружающей среды. Например, для подшипников тяжелых механизмов нужна смазка с высокой консистентностью, чтобы обеспечить надежную защиту от износа и предотвратить вытекание масла. Для высокоскоростных деталей, наоборот, нужна смазка с низкой консистентностью, чтобы минимизировать сопротивление трению.

В прошлом мы несколько раз сталкивались с проблемами при использовании смазок с слишком высокой консистентностью для деталей с высокой скоростью вращения. В результате увеличивалось сопротивление трению, повышалась температура и, в конечном итоге, сокращался срок службы оборудования. Нам пришлось пересмотреть состав смазки и подобрать более подходящий вариант.

При работе с редукторами часто возникают проблемы с самосмазывающимися подшипниками. Здесь особенно важна смазка с высокой устойчивостью к вытеканию и способностью удерживаться на поверхности деталей. Мы используем специальные смазки на основе литиевых комплексов, которые обеспечивают отличную смазку и защиту от износа.

Литиевые комплексы: нюансы применения

Литиевые комплексы – популярный тип загустителей, обеспечивающих высокую консистентность и хорошие антизадирные свойства. Однако, они могут вызывать коррозию некоторых материалов, особенно алюминия. Поэтому, при выборе смазки на основе литиевого комплекса необходимо учитывать материалы, из которых изготовлены детали.

Мы в ООО Аньхуэй Битэхай Новые Материалы использовали смазку на основе литиевого комплекса для смазки валов и подшипников в станках с ЧПУ. В результате удалось значительно снизить износ и увеличить срок службы оборудования. Но для некоторых деталей пришлось использовать альтернативные типы смазок, чтобы избежать коррозии.

Не стоит забывать о совместимости литиевых комплексов с уплотнительными материалами. Иногда они могут вызывать набухание или разрушение резиновых уплотнений, что приводит к утечкам масла. Поэтому, необходимо тщательно проверять совместимость смазки и уплотнительных материалов перед использованием.

Современные решения для высоко консистентной смазки

В последние годы появились новые типы смазок, которые предлагают более высокую консистентность и лучшие эксплуатационные характеристики. Например, смазки на основе наночастиц диоксида кремния обладают повышенной устойчивостью к износу и снижают трение. Смазки на основе полимерных загустителей обеспечивают высокую стабильность и термостойкость. Использование этих современных технологий позволяет значительно продлить срок службы оборудования и снизить затраты на обслуживание.

Мы активно изучаем новые технологии и внедряем их в производство смазочных материалов. В настоящее время мы работаем над разработкой смазки на основе наночастиц диоксида кремния для подшипников тяжелых механизмов. Первые результаты очень перспективные, и мы надеемся, что сможем предложить нашим клиентам эффективное решение для защиты от износа.

Важно не только выбрать смазку с высокой консистентностью, но и правильно ее применять. Необходимо соблюдать рекомендованные дозировки, регулярно контролировать состояние смазки и своевременно проводить замену. Только в этом случае можно добиться максимального эффекта от использования смазочного материала.

Технологии контроля состояния смазки

Проверка состояния смазки - не просто формальность. Регулярный анализ образцов смазки позволяет своевременно выявить признаки износа, загрязнения или химических изменений. Это позволяет предотвратить серьезные поломки и продлить срок службы оборудования. Мы используем различные методы контроля состояния смазки, включая реологический анализ, анализ на содержание воды и анализ на содержание загрязнений.

В ООО Аньхуэй Битэхай Новые Материалы мы сотрудничаем с лабораториями, специализирующимися на анализе смазочных материалов. Это позволяет нам получать объективные данные о состоянии смазки и принимать обоснованные решения о ее замене. Также, мы помогаем нашим клиентам внедрять системы контроля состояния смазки на их предприятиях.

Помимо лабораторного анализа, существует ряд простых тестов, которые можно проводить непосредственно на месте эксплуатации оборудования. Например, визуальный осмотр смазки, проверка на наличие загрязнений и измерение вязкости. Эти тесты позволяют оперативно выявить проблемы и принять меры по их устранению.

В заключение

Выбор высоко консистентной смазки – это ответственная задача, требующая учета множества факторов. Не стоит полагаться только на маркетинговые заявления производителей. Необходимо тщательно анализировать свои потребности и выбирать смазку, которая наилучшим образом соответствует условиям эксплуатации оборудования. Помните, что правильный выбор и своевременная замена смазки – это залог надежной работы оборудования и снижения затрат на обслуживание. Мы в ООО Аньхуэй Битэхай Новые Материалы с удовольствием поможем вам подобрать оптимальное решение для ваших задач. Наш сайт: https://www.ahbth.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Этилсиликат BTH-P115

Этилсиликат BTH-P115 -

Специальный подкладочный материал для конусных дробилок BTH-1802

Специальный подкладочный материал для конусных дробилок BTH-1802 -

Масло для бустерных насосов BTH-ZY22

Масло для бустерных насосов BTH-ZY22 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Фенилтриметоксисилан BTH-P104

Фенилтриметоксисилан BTH-P104 -

Дифенилдигидроксисилан BTH-P107

Дифенилдигидроксисилан BTH-P107 -

Экструзионная силиконовая резина BTH-M301

Экструзионная силиконовая резина BTH-M301 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Огнестойкая силиконовая резина BTH-M302

Огнестойкая силиконовая резина BTH-M302 -

Косметическое силиконовое масло BTH-556

Косметическое силиконовое масло BTH-556 -

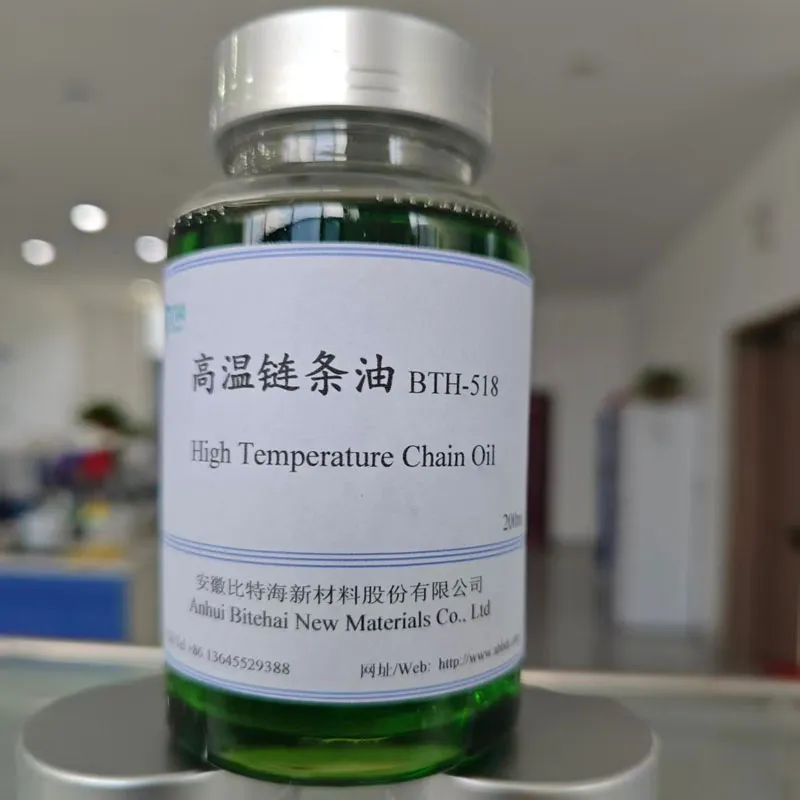

Синтетическое высокотемпературное цепное масло BTH-518

Синтетическое высокотемпературное цепное масло BTH-518 -

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305

Связанный поиск

Связанный поиск- Купить боратный противозадирный и противоизносный агент

- Известный силиконовая резина изделия

- Оптом высокотемпературное стойкое силиконовое масло

- Высокое ксчество силиконовое масло кас 3027-21-2

- Китай косметическое силиконовое масло

- Оптом теплопроводное силиконовое масло

- Оптом вулканизированная силиконовая резина

- Оптом силиконовое масло для разделения

- Дешево силиконовое масло кас 6843-66-9

- Оптом силиконовая резина