Известный силиконовое масло для разделения

Разделительное силиконовое масло – это, казалось бы, простая вещь. Но на практике подобрать идеальный вариант для конкретной задачи – это целое искусство. Часто начинающие специалисты ограничиваются дешевыми, универсальными маслами, и результат получается непредсказуемым. Реальность такова, что даже небольшое отклонение в составе может кардинально повлиять на конечный результат – от смазывающей способности до совместимости с обрабатываемыми материалами. Поэтому хочу поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы с различными видами силиконовых масел, и, возможно, помочь избежать некоторых распространенных ошибок. В этой статье я постараюсь рассказать о ключевых аспектах выбора, особенностях применения и некоторых случаях, когда стандартные решения оказываются неэффективными.

Почему 'универсальное' не всегда лучший вариант?

Изначально, конечно, соблазн взять самое дешевое силиконовое масло, которое рекламируют как 'для всего'. Это, как правило, масла с широким спектром добавок, рассчитанные на максимальную универсальность. Но часто такая универсальность достигается за счет снижения эффективности в конкретных задачах. Например, для разделения пластика, требующего высокой смазывающей способности и минимального остаточного слоя, такое масло может оказаться слишком 'тяжелым' и, следовательно, менее эффективным, чем специализированный продукт. Это особенно актуально в производстве полимерных изделий, где качество поверхности и отсутствие загрязнений критически важны.

Вспомню один случай: работали с литьевым пластиком ПЭТ. Изначально использовали универсальное масло, которое приводило к образованию липких пятен и ухудшению адгезии при последующей покраске. Пришлось искать альтернативу, и в итоге остановились на специализированном силиконовом масле с низкой вязкостью и высокой термической стабильностью. Разница в результатах была колоссальной.

Ключевые характеристики, на которые стоит обратить внимание

При выборе силиконового масла для разделения важно учитывать несколько ключевых характеристик. Во-первых, это вязкость. Низкая вязкость обеспечивает лучшую смазывающую способность и облегчает удаление остатков масла. Во-вторых, термическая стабильность. Особенно важна, если процесс включает нагрев. В-третьих, химическая инертность. Масло не должно вступать в реакцию с обрабатываемыми материалами или другими компонентами системы. В-четвертых, наличие или отсутствие добавок. Некоторые добавки могут влиять на свойства масла и даже негативно сказываться на конечном результате.

Например, для чувствительных к царапинам полимеров лучше выбирать масла без агрессивных добавок, а для материалов, требующих повышенной адгезии, можно рассмотреть масла с небольшим количеством полимерных добавок. Хочется подчеркнуть, что не всегда более 'сложный' состав – это лучше. Иногда достаточно чистого, высококачественного силиконового масла с подходящей вязкостью и термической стабильностью.

Разделение по типу используемого материала

Выбор силиконового масла также сильно зависит от типа используемого материала. Для металлов, например, можно использовать масла с антикоррозийными добавками. Для резины – масла, устойчивые к деготью и растворителям. Для пластиков – масла, совместимые с конкретным типом полимера. Именно здесь, на мой взгляд, многие ошибаются, полагая, что одно масло подходит для всех случаев. Рекомендую всегда консультироваться с производителем или проводить собственные тесты на небольших партиях материала.

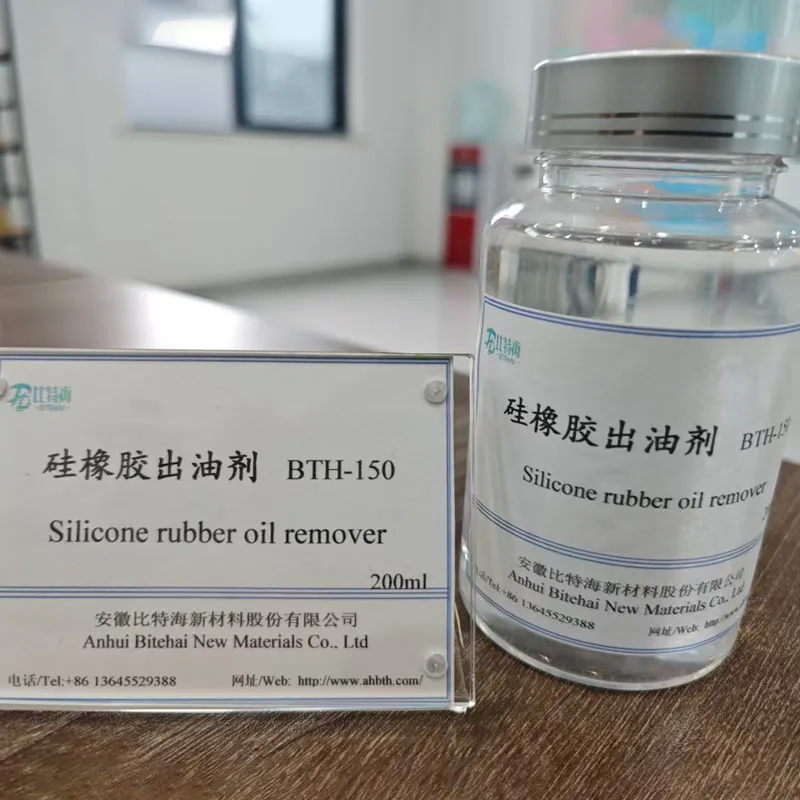

ООО Аньхуэй Битэхай Новые Материалы предлагает широкий спектр силиконовых масел для различных отраслей промышленности. У нас есть решения для работы с металлами, пластиками, резиной и другими материалами. Мы также предлагаем индивидуальный подход к подбору масла, учитывая специфические требования вашего производства. Мы постоянно следим за новыми разработками в области силиконовых материалов и готовы предложить вам самые современные и эффективные решения.

Ошибки, которые стоит избегать

За время работы я видел множество ошибок при использовании силиконовых масел. Одна из самых распространенных – это неправильное нанесение. Масло должно равномерно распределяться по поверхности, не образуя скоплений и пятен. Другая ошибка – это недостаточное удаление остатков масла после разделения. Остатки масла могут негативно сказываться на качестве поверхности и ухудшать адгезию. В этом случае рекомендую использовать специальные растворители или обезжириватели.

Иногда применяют слишком большое количество масла, что приводит к загрязнению и увеличению трудозатрат на очистку. Лучше использовать минимальное количество масла, необходимое для достижения желаемого результата. Также важно учитывать влияние окружающей среды – температура, влажность и другие факторы могут влиять на свойства масла и его эффективность.

Недавний пример: оптимизация процесса литья под давлением

Недавно работали с предприятием, занимающимся литьем под давлением полиамида. Они использовали дешевое силиконовое масло, что приводило к образованию дефектов на поверхности отливок. Проведя анализ, выяснилось, что масло имело слишком высокую вязкость и не обеспечивало достаточного смазывания. После замены масла на специализированное с низкой вязкостью и добавлением небольшого количества пластификатора, качество отливок значительно улучшилось. Сократилось количество брака и увеличилась производительность.

Этот пример наглядно показывает, насколько важно правильно подобрать масло для конкретной задачи. Не стоит экономить на качестве – в долгосрочной перспективе это окупится за счет снижения затрат на брак и повышение эффективности производства.

В заключение

В заключение хочу сказать, что выбор силиконового масла для разделения – это нетривиальная задача, требующая определенных знаний и опыта. Не стоит полагаться на общие рекомендации – всегда учитывайте специфику вашей задачи и проводите собственные тесты. ООО Аньхуэй Битэхай Новые Материалы готова помочь вам с выбором оптимального решения и предоставить консультации по вопросам применения силиконовых масел. Мы верим, что качественные материалы и профессиональный подход – залог успешного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоскоростное вакуумное насосное масло BTH-GS1

Высокоскоростное вакуумное насосное масло BTH-GS1 -

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210 -

Метилмонофенилсиликоновое масло BTH-250

Метилмонофенилсиликоновое масло BTH-250 -

Высоковакуумное диффузионное насосное масло BTH-705 (275)

Высоковакуумное диффузионное насосное масло BTH-705 (275) -

Метилтриметоксисилан BTH-P118

Метилтриметоксисилан BTH-P118 -

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119 -

Фенилсодержащее силиконовое масло BTH-550, BTH-710

Фенилсодержащее силиконовое масло BTH-550, BTH-710 -

Метилдифенилсиликоновое масло BTH-255

Метилдифенилсиликоновое масло BTH-255 -

Метилфенилдихлорсилан BTH-P103

Метилфенилдихлорсилан BTH-P103 -

BTH-75, BTH-120, BTH-150

BTH-75, BTH-120, BTH-150 -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110

Связанный поиск

Связанный поиск- Китай гидроксил-терминированный полидиметилсилоксан

- Оптом этилсиликат

- Самый лучший фенилсиликоновое масло 710

- Купить силиконовое масло для демпфирования

- Известный силиконовые резины гост

- Oem силиконовое масло кас 149-74-6

- Купить силиконовые резины гост

- Силиконовая резина какой

- Известный дифенилдигидроксисилан

- Известный силиконовое масло для нагрева