Известный изготовление силиконовой резины

На рынке много компаний, позиционирующих себя как изготовление силиконовой резины. И часто, при первом же запросе, всплывают обещания идеального продукта по самой низкой цене. Но, честно говоря, эта тема – минное поле. За годы работы я убедился, что 'быстро и дешево' в данном сегменте почти не работает. Проблема не только в качестве сырья, но и в понимании технологических нюансов, а также в соблюдении определенных стандартов производства, часто недооцениваемых.

Сырье – фундамент качества

Любое изготовление силиконовой резины начинается с выбора полидиметилсилоксана (PDMS) и других необходимых компонентов. Не все PDMS одинаковы. Существуют различные марки с разными молекулярными массами, вязкостью, добавками. Взять, к примеру, задачу изготовления силиконовых мазей для медицинских целей – здесь требуются самые чистые материалы, соответствующие строжайшим стандартам. Использование 'дешёвого' сырья, пусть даже и с подходящими характеристиками на бумаге, неизбежно приведет к проблемам: нестабильность свойств, быстрое старение, возможно, даже несовместимость с дальнейшей обработкой. Мы на практике сталкивались с ситуациями, когда кажущаяся незначительная разница в составе полидиметилсилоксана приводила к полному провалу партии.

Часто производители стремятся сэкономить на добавок: отвердителях, наполнителях, пластификаторах. Но именно эти компоненты определяют конечное поведение силикона – его эластичность, термостойкость, химическую стойкость. Даже небольшое отклонение в дозировке или качество добавок может серьезно повлиять на характеристики готового изделия. Например, при создании силиконовых герметиков, правильный выбор наполнителя критически важен для обеспечения адгезии и долговечности.

Технологический процесс – не просто смешивание

Собственно, смешивание сырья – это лишь первый этап. Важнейшую роль играет технология отверждения. Существует несколько способов: термическое отверждение, отверждение под воздействием УФ-излучения, химическое отверждение. Каждый метод имеет свои особенности и требует строгого контроля температуры, времени и давления. Недостаточный контроль приводит к дефектам: неполному отверждению, образованию трещин, изменению цвета и других негативных последствий. В изготовление силиконовой резины, особенно сложных форм, таких как детали для медицинского оборудования, необходим точный контроль этих параметров.

Регулярная калибровка оборудования – еще один важный фактор. Попадание пыли, изменение влажности, даже вибрация могут повлиять на точность дозировки и смешивания. Мы однажды столкнулись с проблемой, когда из-за неисправности весового дозатора мы производили партии с неравномерным составом, что приводило к различиям в их свойствах. Постоянный мониторинг и обслуживание оборудования - обязательное условие стабильного качества продукции.

Контроль качества – гарантия надежности

После отверждения необходимо провести комплексный контроль качества. Это включает в себя проверку механических свойств (прочность на разрыв, удлинение), термостойкость, химическую стойкость, электрические свойства (если применимо), а также внешний вид. Недостаточно просто визуально проверить изделие на отсутствие дефектов. Требуются лабораторные испытания, подтверждающие соответствие готового продукта требованиям заказчика и отраслевым стандартам. Для этого нужно располагать современным лабораторным оборудованием и квалифицированным персоналом. Изготовление силиконовой резины для авиационной промышленности, например, требует значительно более строгих испытаний, чем, скажем, для изготовления кухонных приспособлений.

Мы используем различные методы контроля, включая рентгенографию для выявления скрытых дефектов, ультразвуковой контроль для проверки плотности и однородности материала, а также спектрометрию для анализа химического состава. Не стоит недооценивать важность статистического контроля, который позволяет выявлять отклонения от нормы на ранних стадиях производства и предотвращать выпуск бракованной продукции.

Устойчивость к внешней среде и долговечность

Еще один аспект, который часто упускают из виду – это устойчивость силикона к воздействию внешней среды. Солнечный свет, ультрафиолетовое излучение, химические вещества, температура – все это может повлиять на долговечность изделия. Правильный выбор марки силикона и добавление стабилизаторов может значительно повысить его устойчивость к этим факторам. Если силикон предназначен для использования в агрессивной среде (например, в химической промышленности), необходимо выбирать специализированные марки, устойчивые к конкретным химическим веществам. ООО Аньхуэй Битэхай Новые Материалы предлагает широкий спектр продуктов, отвечающих этим требованиям. (https://www.ahbth.ru)

Проблемы с долговечностью силиконовых изделий часто возникают из-за неправильного хранения и эксплуатации. Неправильное хранение может привести к деградации материала и изменению его свойств. В эксплуатации силиконовые изделия следует использовать в соответствии с рекомендациями производителя и избегать контакта с агрессивными веществами и экстремальными температурами. Особого внимания требует правильная установка и монтаж силиконовых герметиков, так как неправильный монтаж может привести к его преждевременному разрушению. Наш опыт показывает, что часто проблемы с долговечностью можно решить, устранив ошибки на этапе проектирования и производства.

Ошибки и способы их избежать

К сожалению, даже с самым современным оборудованием и квалифицированным персоналом ошибки случаются. Одна из наиболее распространенных – это неправильное определение рецептуры. Даже небольшое изменение в дозировке компонентов может привести к серьезным последствиям. Мы однажды производили партию силиконовых пенопластов, и из-за ошибки в рецептуре полученный материал оказался слишком плотным и не пористым, что сделало его непригодным для использования в качестве теплоизоляции. Для предотвращения таких ошибок необходимо использовать точные весовые дозаторы, проводить регулярную проверку рецептуры и использовать системы контроля качества на всех этапах производства.

Еще одна распространенная ошибка – это недостаточная подготовка поверхности перед нанесением силикона. Загрязнение поверхности, наличие пыли или масел может привести к плохому сцеплению силикона с материалом и его преждевременному отслоению. Перед нанесением силикона поверхность необходимо тщательно очистить и обезжирить. Использование специальных грунтов также может улучшить сцепление и повысить долговечность соединения. Мы применяем различные методы подготовки поверхности, в зависимости от типа материала и условий эксплуатации. Важно понимать, что правильная подготовка поверхности – это залог долговечности и надежности соединения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Двойной винилсодержащий концевой блок BTH-V200

Двойной винилсодержащий концевой блок BTH-V200 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

Высоковакуумное диффузионное насосное масло BTH-705 (275)

Высоковакуумное диффузионное насосное масло BTH-705 (275) -

Фенилтрихлорсилан BTH-P101

Фенилтрихлорсилан BTH-P101 -

Водородсодержащее силиконовое масло BTH-H202-0.75

Водородсодержащее силиконовое масло BTH-H202-0.75 -

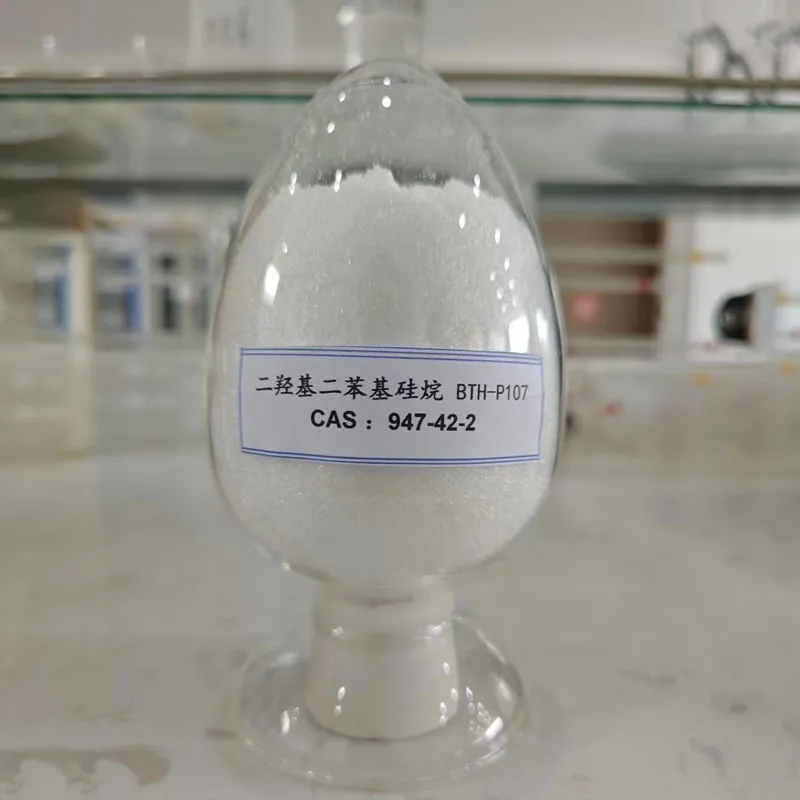

Дифенилдигидроксисилан BTH-P107

Дифенилдигидроксисилан BTH-P107 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

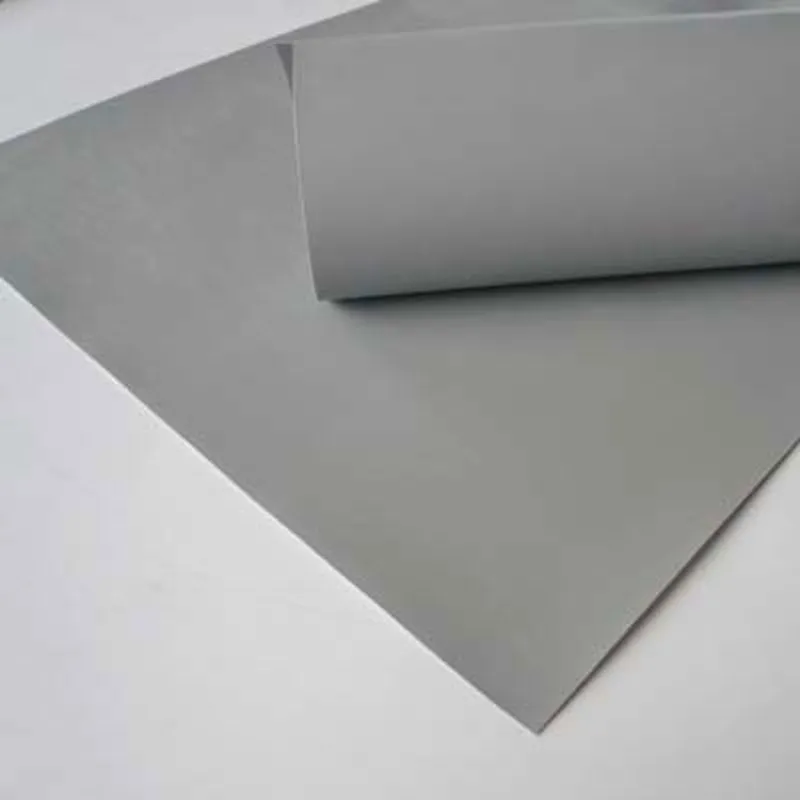

Термостойкая силиконовая резина BTH-M303

Термостойкая силиконовая резина BTH-M303 -

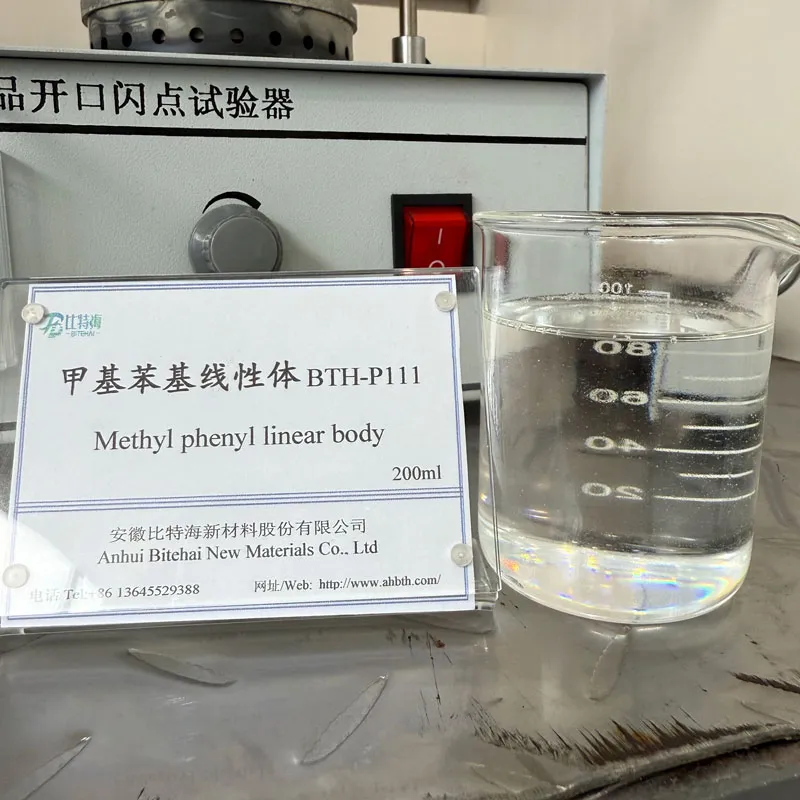

Линейный метилфенилсилоксан BTH-P111

Линейный метилфенилсилоксан BTH-P111 -

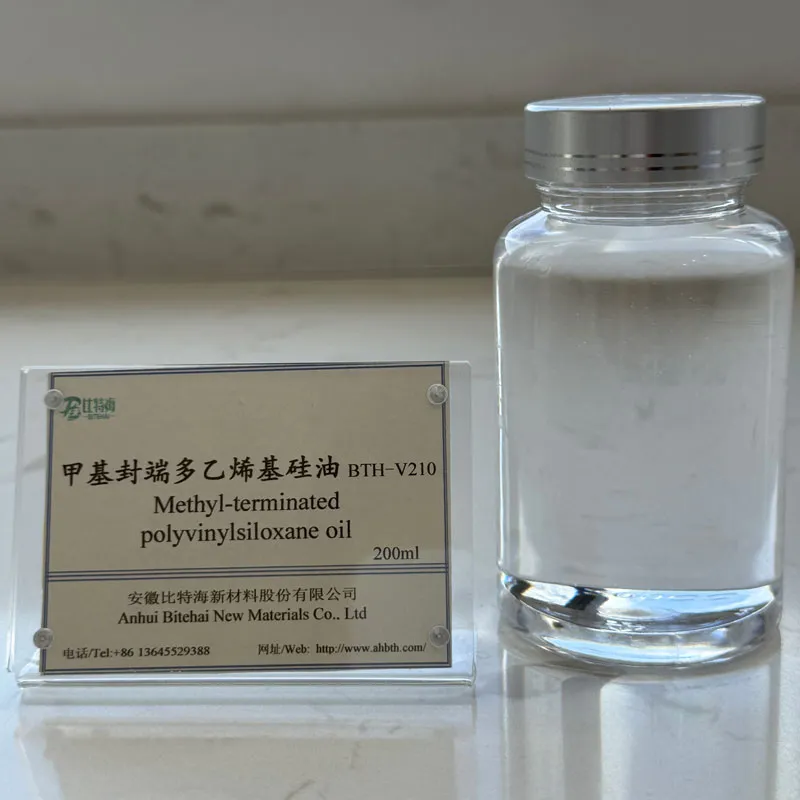

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210

Связанный поиск

Связанный поиск- Oem низкофенильное силиконовое масло

- Диффузионное насосное масло

- Известный универсальная консистентная смазка

- Oem универсальная консистентная смазка

- Купить силиконовое масло антифриз

- Оптом специализированная консистентная смазка для машин непрерывного литья заготовок

- Купить винилсодержащее силиконовое масло

- Самый лучший гидроксил-терминированный полидиметилсилоксан

- Китай октафенилциклотетрасилоксан

- Самый лучший консистентная водостойкая смазка