Высоко консистентная смазка

Высоко консистентная смазка… Звучит серьезно, профессионально. Но часто сталкиваешься с тем, что под этим термином понимают просто любую густую смазку. И как следствие – выбирают неподходящий продукт, который потом не оправдывает ожиданий. Мне кажется, тут важно понимать не только вязкость, но и целый комплекс факторов. В своей работе, когда дело доходит до подбора смазки для различных механизмов, я всегда стараюсь взглянуть на задачу комплексно, а не ограничиваться одним параметром. И опыт показывает, что здесь легко ошибиться, даже если производитель заявляет о высочайших характеристиках.

Что такое 'высоко консистентная' смазка на самом деле?

Что подразумевается под ?высокой консистентностью?? Это, в первую очередь, показатель вязкости – способность материала сопротивляться течению. Но это лишь часть картины. Речь идет о стабильности консистенции в широком диапазоне температур, о ее устойчивости к механическим нагрузкам, а также о совместимости с материалами, из которых изготовлены детали механизма. Иначе говоря, высоко консистентная смазка должна сохранять свои свойства даже при экстремальных условиях эксплуатации – высоких и низких температурах, вибрации, ударных нагрузках. В идеале, она должна обеспечивать надежную защиту деталей от износа, коррозии и других негативных факторов.

Часто производители завышают характеристики, особенно если речь идет о бюджетных вариантах. И вот тогда начинаются проблемы: смазка вытекает, слишком быстро изнашивается, или, наоборот, образует комки и препятствует нормальному движению деталей. Вот недавно, например, заказчик пришел с жалобой на смазку, которую купил по рекомендации продавца. Оказалось, она быстро теряла вязкость при повышенных температурах, что приводило к повышенному трению и износу. Пришлось искать альтернативу, и это, конечно, увеличило стоимость ремонта.

Ключевые характеристики, определяющие 'высокую консистентность'

Помимо вязкости, на стабильность консистенции влияют целый ряд факторов: температура эксплуатации, давление, наличие агрессивных сред. Важно учитывать, что даже небольшое отклонение от рекомендованных условий может привести к серьезным последствиям. Например, при работе с подшипниками в условиях высоких нагрузок требуется смазка, способная выдерживать значительные механические воздействия без потери своих свойств. В противном случае, подшипник может выйти из строя очень быстро.

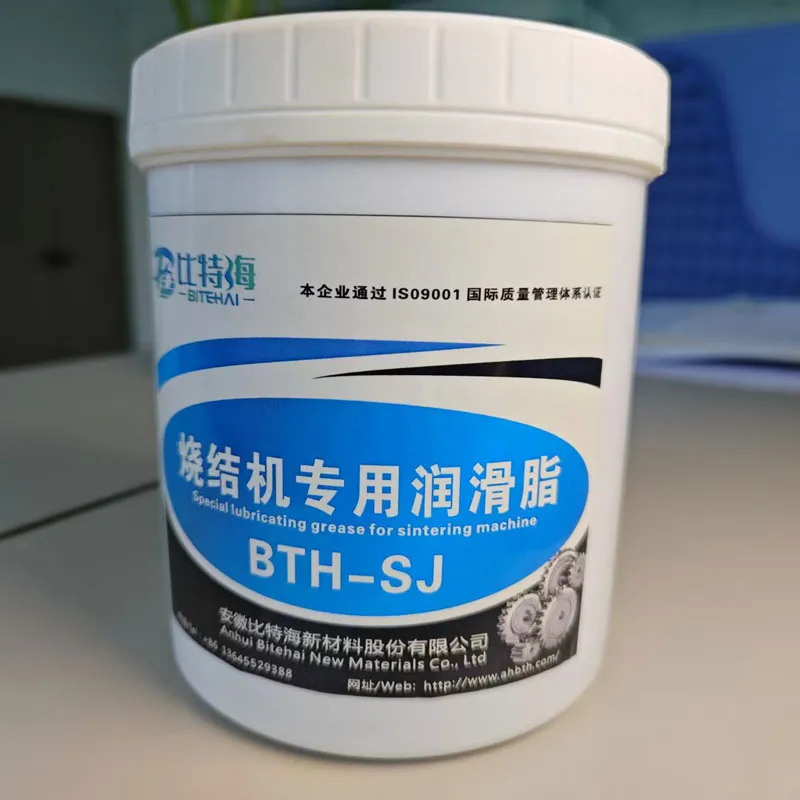

Иногда важным фактором является добавление присадок – антиокислителей, противоизносных и противозадирных присадок, антикоррозийных присадок. Выбор присадок должен соответствовать условиям эксплуатации и материалам деталей. Неправильно подобранные присадки могут привести к образованию отложений, которые, в свою очередь, могут ухудшить смазывающие свойства. Мы в ООО Аньхуэй Битэхай Новые Материалы, специализируемся именно на разработке и производстве смазочных материалов с оптимальным составом присадок, что позволяет добиться максимальной эффективности.

Реальные примеры применения и возможные ошибки

Рассмотрим пример с промышленным оборудованием – например, с гидравлическими цилиндрами. Здесь требуется смазка, способная выдерживать высокие давления и обеспечивать надежную работу при различных температурах. Часто ошибочно используют смазки, предназначенные для менее требовательных условий, что приводит к повышенному износу и выходу из строя оборудования. Важно выбирать смазки, соответствующие требованиям производителей оборудования, и не экспериментировать с 'универсальными' решениями.

Еще одна распространенная ошибка – неправильная дозировка смазки. Слишком много смазки может привести к ее вытеканию и загрязнению окружающей среды, а слишком мало – к повышенному трению и износу. Оптимальная дозировка зависит от многих факторов, включая тип оборудования, условия эксплуатации и характеристики смазки. Иногда требуется специальное оборудование для нанесения смазки, чтобы обеспечить ее равномерное распределение по поверхности деталей.

Недавняя работа: испытания и корректировка состава

Недавно мы работали с клиентом, которому требовалась смазка для высокоскоростных валов в станках. Первоначально использовалась смазка, которая, как оказалось, не выдерживала высоких оборотов и нагрева, что приводило к преждевременному износу валов. Мы провели комплексное исследование, включающее испытания в реальных условиях эксплуатации и анализ состава смазки. В результате, мы внесли изменения в состав, увеличив содержание противоизносных присадок и добавив антиокислитель. После испытаний, смазка показала значительно лучшие результаты, и проблема была решена. Это еще раз подтверждает важность комплексного подхода к подбору смазочных материалов.

Перспективы развития: новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства высокоэффективных смазочных материалов. Например, разрабатываются наносмазки, которые обладают повышенной износостойкостью и способностью уменьшать трение. Также ведутся разработки биоразлагаемых смазочных материалов, которые не наносят вреда окружающей среде. ООО Аньхуэй Битэхай Новые Материалы следит за последними тенденциями в этой области и активно внедряет новые технологии в производство.

В заключение, хочу сказать, что выбор высоко консистентной смазки – это не просто покупка продукта, а сложный процесс, требующий знаний и опыта. Важно учитывать все факторы, влияющие на стабильность консистенции, и не ограничиваться одним параметром. Иногда лучше обратиться к специалистам, которые помогут подобрать оптимальное решение для конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210

Многовинилсодержащее силиконовое масло с метиловыми концевыми группами BTH-V210 -

Дифенилдихлорсилан BTH-P102

Дифенилдихлорсилан BTH-P102 -

Боратный противоизносный и противозадирный агент BTH-T361A

Боратный противоизносный и противозадирный агент BTH-T361A -

Фенилсодержащее силиконовое масло BTH-510

Фенилсодержащее силиконовое масло BTH-510 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC -

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2 -

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2 -

Высоковакуумное диффузионное насосное масло BTH-705 (275)

Высоковакуумное диффузионное насосное масло BTH-705 (275) -

Экструзионная силиконовая резина BTH-M301

Экструзионная силиконовая резина BTH-M301 -

Фенилтрихлорсилан BTH-P101

Фенилтрихлорсилан BTH-P101

Связанный поиск

Связанный поиск- Китай минеральное вакуумное насосное масло

- Китай метилфениллинейный олигомер

- Купить диффузионное насосное масло

- Дешево дифенилдиметоксисилан

- Силиконовая резина какой

- Oem дифенилдиметоксисилан

- Дешево бустерное насосное масло

- Oem экструзионная резиновая смесь

- Купить летучее силиконовое масло

- Самый лучший литиевая комплексная консистентная смазка с противозадирными свойствами