Высокотемпературное смазочное фенилсиликоновое масло

Все часто говорят о высокотемпературных смазочных фенилсиликоновых маслах, как о панацее для любых задач. Но, знаете, реальность часто оказывается гораздо сложнее. Часто слышу, что этого масла достаточно для любой температуры, что это универсальное решение. Это, конечно, упрощение. В деле подбора смазочного материала, особенно для экстремальных условий, нельзя полагаться только на красивые рекламные обещания. Нужно учитывать множество факторов, и опыт здесь играет ключевую роль. Поэтому решил поделиться тем, что накопилось за годы работы в этой области, чтобы, возможно, немного развеять мифы и помочь другим сделать более осознанный выбор.

Разрушение мифов: не все высокотемпературные масла одинаково полезны

Первое, что нужно понимать – 'высокотемпературное' – это понятие относительное. У каждого масла свой температурный предел, и он не всегда соответствует тому, что заявлено производителем. Например, масло, рассчитанное на 200 градусов, может начать разлагаться при 220, теряя свои смазывающие свойства и даже выделяя агрессивные продукты разложения, что, безусловно, нежелательно. Это касается и фенилсиликоновых масел. У них отличная термостойкость, это факт, но она не абсолютна. Главное – понимать, какой тип фенилсиликонового масла подходит для конкретного приложения, с учетом возможных химических воздействий и механических нагрузок.

Например, мы однажды столкнулись с проблемой в производстве керамики. Использовали масло, которое, казалось бы, идеально подходило по температурному диапазону. Но оно начало вызывать коррозию на металлических деталях оборудования. Оказалось, что в масле присутствовали незначительные примеси, реагирующие с металлом при высоких температурах. Эта ситуация подчеркивает, что нужно не только смотреть на заявленные характеристики, но и анализировать состав масла и его взаимодействие с другими материалами в системе.

Типы фенилсиликоновых масел и их особенности

Не стоит думать, что все фенилсиликоновые масла – это одно и то же. Существует несколько разновидностей, различающихся по вязкости, чистоте и добавкам. Например, масла с добавлением антиоксидантов лучше переносят окисление при высоких температурах, а масла с добавлением противоизносных присадок обеспечивают лучшую защиту поверхностей от трения. Выбор конкретного типа зависит от условий эксплуатации и требований к смазке.

Мы часто рекомендуем использовать масла с высокой чистотой – это снижает риск образования отложений и загрязнения оборудования. Но, конечно, такие масла стоят дороже. В некоторых случаях экономия может оказаться невыгодной из-за необходимости более частой замены смазки или ремонта оборудования. В итоге, нужно оценивать совокупную стоимость владения, а не только стоимость самой смазки.

Еще один важный момент – растворимость масел в различных средах. Например, некоторые фенилсиликоновые масла плохо совместимы с определенными типами уплотнений, что может привести к их разрушению и утечке смазки. Всегда нужно убедиться в совместимости смазки и материалов оборудования.

Реальные примеры использования высокотемпературного смазочного фенилсиликонового масла

Высокотемпературные смазочные фенилсиликоновые масла широко используются в различных отраслях промышленности: в производстве керамики, стекла, металлургии, пищевой промышленности и т.д. В металлургии, например, их применяют для смазки подшипников печей и прокатных станов. В стекловаренной промышленности – для смазки конвейерных систем и оборудования для обработки стекла. В пищевой промышленности – для смазки оборудования, контактирующего с пищевыми продуктами, где важна высокая термостойкость и безопасность.

В одном из наших проектов мы использовали высокотемпературное фенилсиликоновое масло для смазки подшипников в печи для обжига керамических изделий. Температура в печи достигала 1200 градусов Цельсия. Мы выбрали масло с высокой термостойкостью и антиокислительными свойствами. И, что самое главное, масло не выделяло никаких вредных веществ при нагревании. Это позволило значительно увеличить срок службы подшипников и снизить затраты на обслуживание оборудования.

Проблемы, с которыми можно столкнуться при использовании

Несмотря на все преимущества, при использовании высокотемпературного смазочного фенилсиликонового масла могут возникнуть определенные проблемы. Например, масло может вызывать образование пленки на поверхностях, что затрудняет его проникновение в труднодоступные места. Кроме того, масло может быть чувствительно к влаге и кислотам, что может привести к его разложению и потере смазывающих свойств. Поэтому важно соблюдать правила хранения и эксплуатации смазки.

Бывали случаи, когда после длительной эксплуатации масло начинало загустевать и образовывать отложения. Это происходило из-за окисления масла при высоких температурах. Чтобы избежать этого, мы рекомендуем использовать масла с добавлением антиоксидантов и регулярно проводить их анализ.

Альтернативы и будущие тенденции

Помимо фенилсиликоновых масел, существуют и другие виды высокотемпературных смазок, например, на основе полиэфиров, полиуретанов и свинцовых мыльных присадок. Выбор конкретного типа смазки зависит от условий эксплуатации и требований к смазке. Например, масла на основе полиэфиров хорошо переносят высокие температуры и имеют хорошую совместимость с различными материалами, но они менее устойчивы к окислению, чем фенилсиликоновые масла.

В настоящее время активно разрабатываются новые типы высокотемпературных смазок с улучшенными характеристиками: с повышенной термостойкостью, антиокислительными свойствами и совместимостью с различными материалами. Особое внимание уделяется разработке экологически чистых смазок, которые не выделяют вредных веществ при нагревании. Нам кажется, что в будущем будем все больше переходить на такие смазки.

Важно помнить, что выбор смазки – это не разовое решение. Это процесс, требующий постоянного анализа и корректировки. Необходимо учитывать не только текущие условия эксплуатации, но и перспективы развития оборудования. И, конечно, не стоит пренебрегать консультациями специалистов.

В ООО Аньхуэй Битэхай Новые Материалы мы постоянно следим за новейшими разработками в области смазочных материалов и предлагаем нашим клиентам оптимальные решения для любых задач. Если у вас возникнут вопросы, мы будем рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковакуумное диффузионное насосное масло BTH-704 (274)

Высоковакуумное диффузионное насосное масло BTH-704 (274) -

BTH-75, BTH-120, BTH-150

BTH-75, BTH-120, BTH-150 -

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1 -

Линейный метилфенилсилоксан BTH-P111

Линейный метилфенилсилоксан BTH-P111 -

Высокоскоростное вакуумное насосное масло BTH-GS46

Высокоскоростное вакуумное насосное масло BTH-GS46 -

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2 -

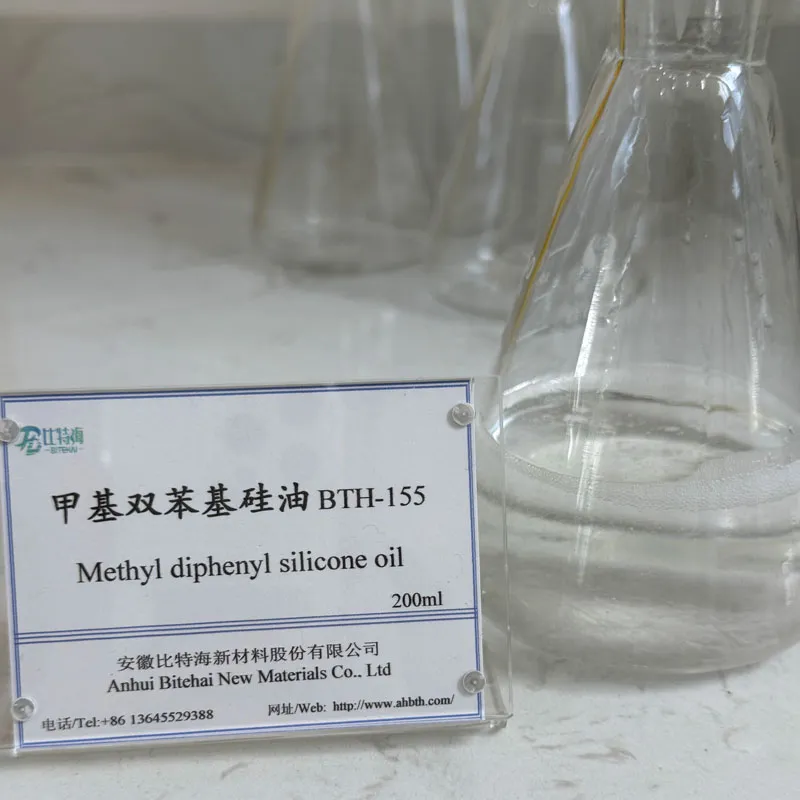

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

Огнестойкая силиконовая резина BTH-M302

Огнестойкая силиконовая резина BTH-M302 -

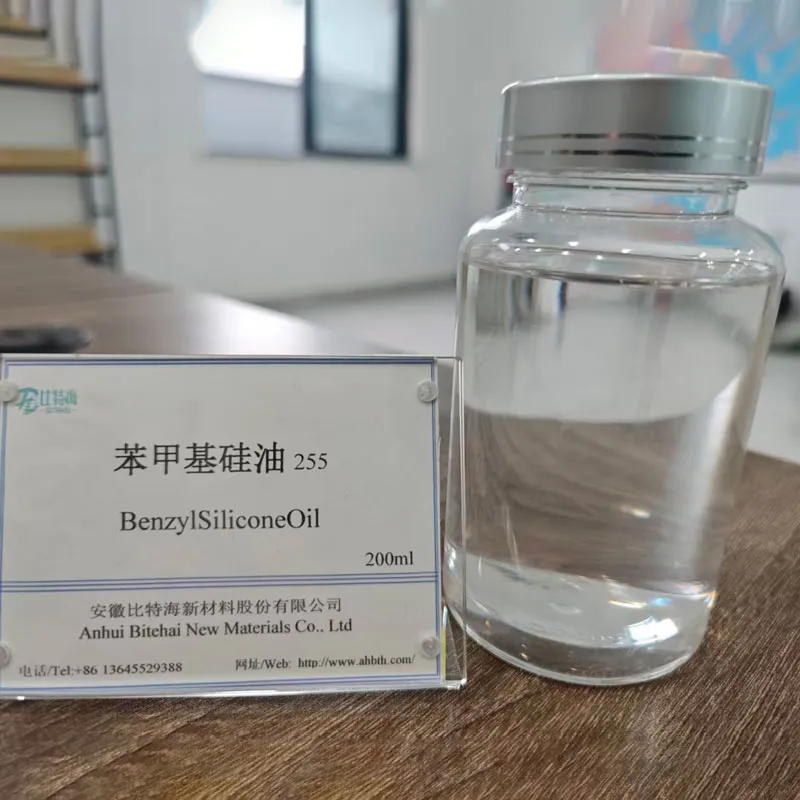

Метилдифенилсиликоновое масло BTH-255

Метилдифенилсиликоновое масло BTH-255 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Дисилоксан с винильными концевыми группами BTH-V208

Дисилоксан с винильными концевыми группами BTH-V208

Связанный поиск

Связанный поиск- Oem силиконовая резина со склонностью к выпотеванию масла

- Купить консистентная смазка высокотемпературная

- Самый лучший дифенилдихлорсилан

- Силиконовое масло кас 98-13-5

- Китай косметическое силиконовое масло

- Oem силиконовое масло кас 63148-57-2

- Купить гидроксил-терминированный полидиметилсилоксан

- Дешево высокотемпературная силиконовая резина

- Китай обычный пирогенный силиконовый каучук

- Известный дифенилдиметоксисилан