Вулканизированная силиконовая резина

Всегда удивляюсь, как часто при обсуждении силиконовых резин люди ограничиваются простым обозначением 'силикон'. Но дело не только в том, что это полимер, ведь свойства его сильно зависят от способа производства. Особенно это касается вулканизированной силиконовой резины. Часто вижу, как в технических заданиях просто указывают 'силикон', а потом возникают неприятные сюрпризы с долговечностью, эластичностью или устойчивостью к определенным веществам. И это не всегда вина поставщика, часто это следствие непонимания, какое именно исполнение подходит для конкретной задачи. Хотелось бы поделиться своим опытом, чтобы хоть немного прояснить ситуацию. Потому что простого 'силикон – это хорошо' недостаточно, нужно понимать, о каком именно типе идет речь.

Что такое вулканизация и почему она важна?

В основе всего лежит процесс вулканизации. Это не просто нагрев, это химическая реакция, в результате которой полимерные цепи соединяются, образуя сшитую сетку. Именно эта сшитая структура и обеспечивает вулканизированной силиконовой резине ее уникальные свойства: повышенную прочность, эластичность и термостойкость. Без вулканизации обычный силикон – это скорее вязкая жидкость, а не материал, пригодный для широкого спектра применений. Проблема в том, что степень вулканизации критична. Слишком слабая вулканизация – и резина будет недостаточно прочной. Слишком сильная – и она станет хрупкой и ломкой.

Мы работали с разными типами вулканизации. Встречал случаи, когда производитель указывал 'вулканизированный силикон', но степень вулканизации была явно недостаточной. В результате, готовые изделия получались слишком мягкими, быстро изнашивались и теряли форму под воздействием внешних факторов. Это, конечно, приводило к проблемам с качеством и недовольству заказчиков. Поэтому всегда важно уточнять у поставщика, какой именно процесс вулканизации используется и какие параметры контролируются.

Типы вулканизации и их влияние на свойства

Существует несколько способов вулканизации силиконовой резины: с использованием пероксидов, с использованием серы, и даже с использованием различных инициаторов. Выбор метода зависит от требуемых свойств конечного продукта. Например, вулканизация с использованием пероксидов обычно обеспечивает более высокую термостойкость, а вулканизация с использованием серы – более высокую эластичность. Но это лишь общие тенденции, и конкретные свойства могут существенно отличаться в зависимости от используемых добавок и технологических параметров.

Недавно столкнулись с задачей изготовления уплотнительных колец для высокотемпературного оборудования. После нескольких неудачных попыток, когда резина либо слишком быстро деформировалась, либо теряла эластичность при нагреве, мы выяснили, что использованный поставщиком метод вулканизации был неоптимальным для этих условий. Пришлось искать другого поставщика, который специализируется на вулканизированной силиконовой резине для экстремальных температур и использует более современный процесс вулканизации с использованием специальных инициаторов и добавок.

Проблемы при работе с вулканизированной силиконовой резинкой

Использование вулканизированной силиконовой резины не лишено своих сложностей. Например, при смешивании с наполнителями или добавками необходимо тщательно контролировать температуру и время обработки, чтобы избежать неполной вулканизации или, наоборот, перевулканизации. Также важно учитывать совместимость различных компонентов смеси, чтобы избежать нежелательных реакций и ухудшения свойств готового продукта.

Часто возникает проблема с адгезией. Силикон плохо прилипает к некоторым материалам, таким как металл или пластик. Для улучшения адгезии используются специальные праймеры или модификаторы поверхности. Мы экспериментировали с разными праймерами для крепления силиконовых уплотнителей к алюминиевым конструкциям, и обнаружили, что оптимальным оказался специальный праймер на основе титана.

Важность контроля качества

Контроль качества вулканизированной силиконовой резины – это неотъемлемая часть производства. Необходимо проводить испытания на растяжение, удлинение, твердость, термостойкость и другие параметры, чтобы убедиться, что материал соответствует требованиям технических условий. Также важно проводить визуальный осмотр готовых изделий на наличие дефектов, таких как трещины, пузыри или неравномерная вулканизация.

В нашей компании мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и химический анализ. Это позволяет нам выявлять даже незначительные дефекты и предотвращать попадание брака в производство. Мы также тесно сотрудничаем с поставщиками, чтобы контролировать качество сырья и готовой продукции.

Выбор поставщика: на что обращать внимание?

Выбор надежного поставщика вулканизированной силиконовой резины – это залог успеха. Важно обращать внимание не только на цену, но и на репутацию компании, ее опыт работы в данной области и наличие сертификатов качества. Желательно выбирать поставщиков, которые имеют собственную научно-исследовательскую базу и могут предложить индивидуальные решения для конкретных задач.

Мы всегда тщательно изучаем информацию о поставщиках, прежде чем заключать с ними договор. Мы обращаем внимание на наличие у них патентов и авторских прав на технологии производства, а также на наличие у них сертификатов соответствия требованиям международных стандартов. Мы также проводим пробные закупки, чтобы оценить качество продукции и уровень сервиса.

ООО Аньхуэй Битэхай Новые Материалы: наш опыт сотрудничества

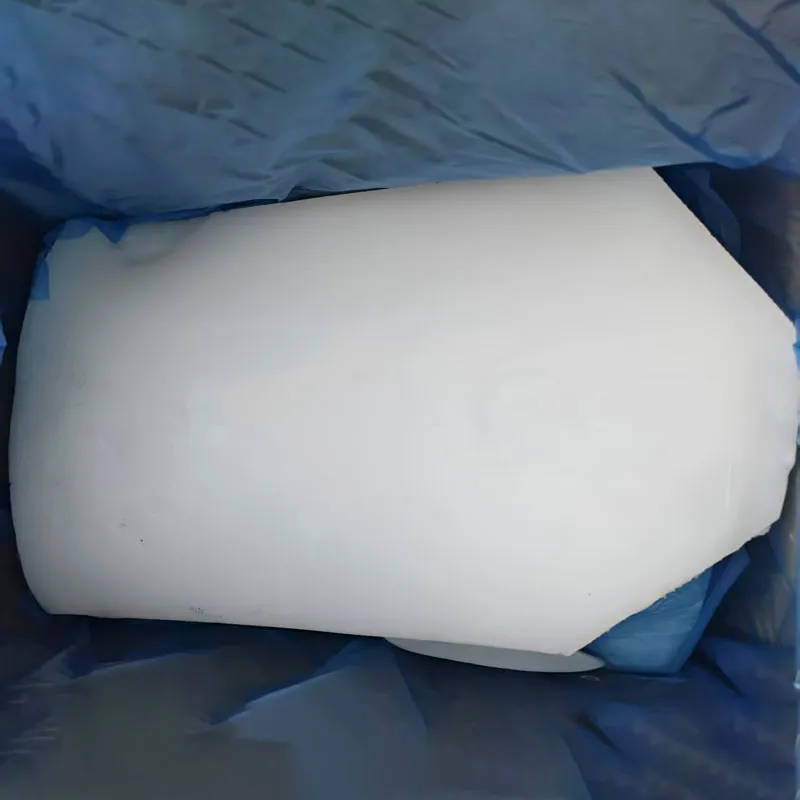

Мы давно сотрудничаем с компанией ООО Аньхуэй Битэхай Новые Материалы. Они предлагают широкий ассортимент вулканизированной силиконовой резины различных марок и степеней вулканизации. Особенно впечатляет их научно-исследовательский потенциал и способность разрабатывать индивидуальные решения для сложных задач. Нам удалось успешно реализовать несколько проектов с их участием, включая изготовление уплотнителей для высокотемпературного оборудования и прокладок для авиационных двигателей. Компания демонстрирует стабильно высокое качество продукции и высокий уровень сервиса.

С их помощью мы смогли значительно повысить качество нашей продукции и улучшить конкурентоспособность на рынке. Мы рекомендуем ООО Аньхуэй Битэхай Новые Материалы всем, кто ищет надежного поставщика вулканизированной силиконовой резины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обычная силиконовая резина BTH-M300

Обычная силиконовая резина BTH-M300 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Винилсодержащий концевой блок BTH-P114

Винилсодержащий концевой блок BTH-P114 -

Высокотемпературная и низкотемпературная консистентная смазка BTH-7017-1

Высокотемпературная и низкотемпературная консистентная смазка BTH-7017-1 -

Метилтриметоксисилан BTH-P118

Метилтриметоксисилан BTH-P118 -

Метилфенилдиметоксисилан BTH-P106

Метилфенилдиметоксисилан BTH-P106 -

Фенилсодержащее силиконовое масло BTH-510

Фенилсодержащее силиконовое масло BTH-510 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Высокоскоростное вакуумное насосное масло BTH-GS1

Высокоскоростное вакуумное насосное масло BTH-GS1 -

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2

Комнатно-вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PR190-1, BTH-PR190-2 -

Обычный силиконовый каучук для газовой фазы BTH-M304

Обычный силиконовый каучук для газовой фазы BTH-M304

Связанный поиск

Связанный поиск- Силиконовое масло для отделки тканей

- Oem агент для выпотевания масла

- Оптом универсальная консистентная смазка

- Купить фенилсиликоновое масло 550

- Дешево силиконовое масло кас 3027-21-2

- Самый лучший универсальная консистентная смазка

- Самый лучший высокофенильное силиконовое масло

- Метилдифенилсиланольный затравитель

- Дешево консистентная смазка гост

- Известный кремнийорганическая силиконовая резина