Oem термостойкая силиконовая резина

Термостойкая силиконовая резина… Забавно, как этот термин в последнее время стал бросаться в глаза. Раньше, когда речь заходила о высокотемпературных применениях, в основном вспоминались металлы, керамика, специализированные сплавы. Силикон казался чем-то 'мягким', 'эластичным', немного несерьезным в этом контексте. Но опыт показывает, что термостойкая силиконовая резина – это не просто 'эластичная деталь', это вполне рабочий инструмент, при правильном подборе и применении. В этой статье я хотел бы поделиться своими наблюдениями и опытом, касающимися этого материала, а также обсудить некоторые распространенные ошибки, которые допускают при его использовании. И конечно, расскажу о том, какие преимущества и недостатки у данного материала в реальных условиях.

Обзор термостойкой силиконовой резины: потенциал и ограничения

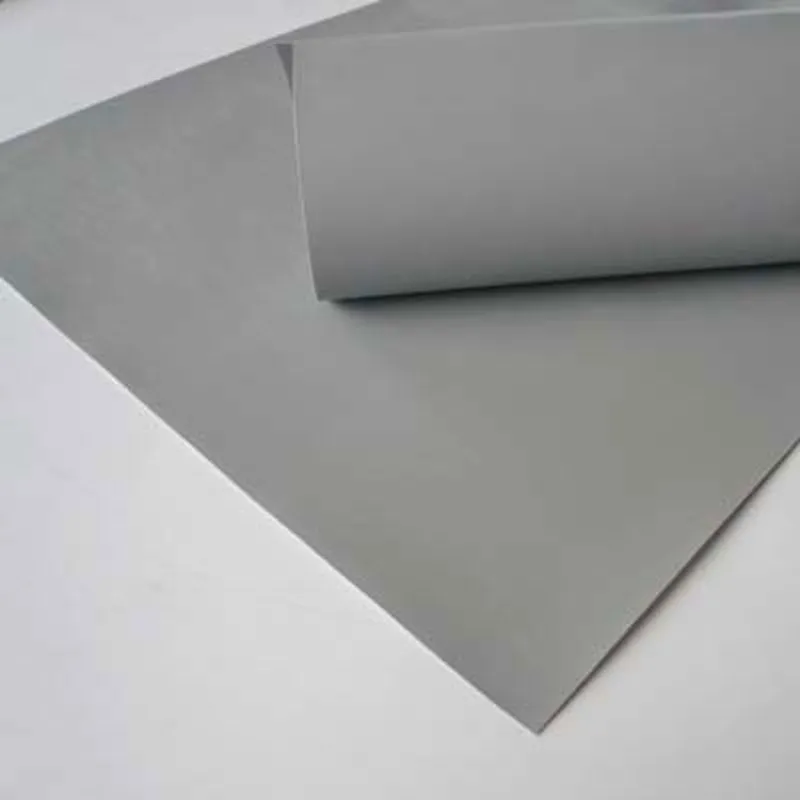

Что такое термостойкая силиконовая резина? Это полимер, основа которого – кремний. Благодаря своей химической структуре, она обладает уникальным набором свойств: широким диапазоном рабочих температур (от -60°C до +250°C, а иногда и выше, в зависимости от марки), высокой химической стойкостью, отличными электроизоляционными свойствами и хорошей эластичностью. Очевидно, что это гораздо больше, чем просто 'резина'. Но и не панацея от всех проблем. Важно понимать, что существуют различные типы термостойкой силиконовой резины, и их характеристики могут существенно отличаться. Например, одни сорта лучше выдерживают высокие температуры, другие – агрессивные химические среды.

Часто возникает вопрос о применимости термостойкой силиконовой резины в условиях длительного воздействия экстремальных температур. Например, в печах, двигателях, устройстве теплоизоляции. Важно учитывать не только пиковую температуру, но и режимы работы – как часто и насколько резко температура меняется. Повторные циклы нагрева и охлаждения могут приводить к деформации и снижению эксплуатационных характеристик материала. Кроме того, не стоит забывать о воздействии атмосферы и агрессивных сред. В некоторых случаях требуется дополнительная защита, например, покрытие.

Реальные примеры применения и мои наблюдения

В своей работе я неоднократно сталкивался с применением термостойкой силиконовой резины в самых разных отраслях. Например, в автомобильной промышленности она используется для изготовления уплотнителей для двигателей, шлангов для охлаждающей жидкости, амортизаторов. В авиастроении – для изготовления уплотнений для двигателей, элементов теплоизоляции. В промышленности – для изготовления уплотнений для оборудования, защитных покрытий для кабелей. Особенно часто ее применяют там, где требуется высокая эластичность и устойчивость к воздействию высоких температур и химических веществ.

Один из самых интересных проектов, в котором я участвовал, связан с производством уплотнений для высокотемпературных печей. Мы использовали термостойкую силиконовую резину с добавками, улучшающими ее термостойкость и устойчивость к химическим веществам, которые выделяются при обжиге. Проблема была в том, что стандартные уплотнения быстро деформировались и теряли свои свойства. Пришлось экспериментировать с различными марками силикона, добавками и составом смеси. В итоге, мы нашли оптимальное решение, которое позволило значительно увеличить срок службы уплотнений и снизить затраты на их замену. Эта работа показала, что при правильном подборе материала и технологии производства, термостойкая силиконовая резина может быть очень эффективным решением.

Типичные проблемы и способы их решения

Одним из распространенных проблем при использовании термостойкой силиконовой резины является ее склонность к набуханию в некоторых растворителях и маслах. Это может приводить к деформации деталей и снижению герметичности уплотнений. Чтобы избежать этого, необходимо тщательно подбирать материалы и использовать совместимые составы. Важно помнить, что не все растворители и масла совместимы с силиконом. Перед использованием необходимо провести тестирование на совместимость.

Влияние температуры на механические свойства

Еще одна проблема – это изменение механических свойств термостойкой силиконовой резины при воздействии высоких температур. С увеличением температуры ее модуль упругости снижается, что может приводить к деформации и снижению прочности. Поэтому при проектировании деталей из силикона необходимо учитывать этот фактор и выбирать материал с соответствующими характеристиками. В некоторых случаях, для повышения термостойкости, используют специальные добавки или модификаторы. Также, важно учитывать условия эксплуатации – не допускать резких перепадов температуры и длительного воздействия высоких температур.

Технология вулканизации: ключевой фактор успеха

Правильная вулканизация – это критически важный этап при производстве изделий из термостойкой силиконовой резины. Недостаточная вулканизация приводит к снижению механических свойств и ухудшению термостойкости, а перевулканизация – к увеличению хрупкости и снижению эластичности. Процесс вулканизации должен проводиться строго по определенной технологии, с соблюдением температурного режима и времени. Использование автоматизированных систем вулканизации позволяет обеспечить стабильное качество изделий. Также важен контроль качества сырья и добавки, поскольку от этого напрямую зависит качество готового продукта.

Заключение

Термостойкая силиконовая резина – это универсальный материал с широким спектром применения. Несмотря на некоторые ограничения, она может быть эффективным решением в условиях высоких температур и агрессивных сред. Главное – правильно подбирать материал, учитывать условия эксплуатации и соблюдать технологию производства. Опыт показывает, что при грамотном подходе, термостойкая силиконовая резина может значительно повысить надежность и долговечность оборудования и изделий.

ООО Аньхуэй Битэхай Новые Материалы активно занимается разработкой и производством термостойкой силиконовой резины с различными модификациями, что позволяет удовлетворить потребности самых разных отраслей промышленности. Мы предлагаем широкий ассортимент продуктов и оказываем техническую поддержку нашим клиентам. Более подробную информацию можно найти на нашем сайте: https://www.ahbth.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC -

Метилдифенилсиликоновое масло BTH-255

Метилдифенилсиликоновое масло BTH-255 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Низкотемпературное смазочное фенилсиликоновое масло BTH-255L

Низкотемпературное смазочное фенилсиликоновое масло BTH-255L -

Метилтриметоксисилан BTH-P118

Метилтриметоксисилан BTH-P118 -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305 -

Этилсиликат BTH-P115

Этилсиликат BTH-P115 -

Специальная консистентная смазка для агломерационных машин BTH-SJ

Специальная консистентная смазка для агломерационных машин BTH-SJ

Связанный поиск

Связанный поиск- Самый лучший диффузионное масло для высокого вакуума

- Самый лучший литиевая консистентная смазка

- Купить армированная силиконовая резина

- Дешево термостойкое термальное масло

- Оптом низкотемпературное стойкое смазочное фенилсиликоновое масло

- Комплексная кальциевая сульфонатная консистентная смазка

- Диметилсиликоновое масло

- Силиконовое масло для герметизации

- Купить силиконовое масло кас 1185-55-3

- Самый лучший вулканизированная силиконовая резина