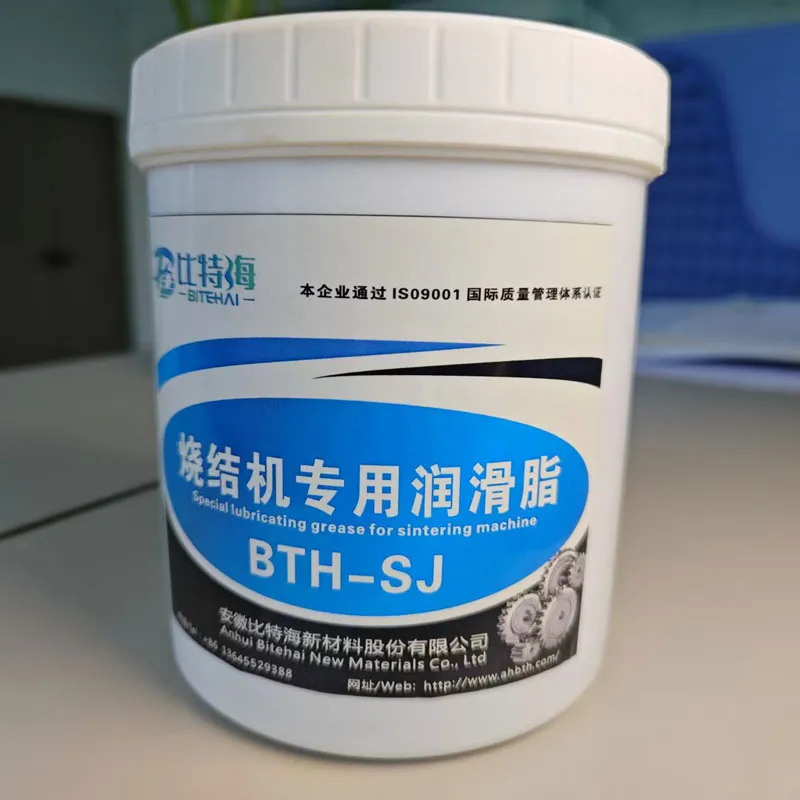

Oem специализированная консистентная смазка для машин непрерывного литья заготовок

Консистентная смазка – тема, которая часто вызывает недопонимание. Многие считают, что чем гуще, тем лучше, но это далеко не так. Особенно это критично для оборудования, работающего в режиме высокой нагрузки, как, например, прессы непрерывного литья заготовок (ПНЛЗ). Часто я сталкиваюсь с тем, что клиенты выбирают смазку, руководствуясь лишь ценой или рекомендациями из старых инструкций, не учитывая реальные условия эксплуатации. Это приводит к преждевременному износу деталей, увеличению простоев и, как следствие, к убыткам. Реально, правильно подобранная смазка может существенно увеличить срок службы вашего оборудования и снизить затраты на обслуживание. Хочу поделиться своим опытом, в основном связанным с работой с оборудованием различных производителей, и рассказать о ключевых факторах, которые нужно учитывать.

Основные задачи консистентной смазки в ПНЛЗ

Прежде чем говорить о конкретных типах смазки, важно понять, какие задачи она должна решать в условиях работы ПНЛЗ. Главное – снижение трения между движущимися частями, защита от коррозии, удаление тепла, а также обеспечение герметичности в некоторых случаях. В ПНЛЗ особенно важна способность смазки выдерживать высокие температуры и нагрузки, а также устойчивость к воздействию охлаждающих жидкостей и других агрессивных сред. Нельзя забывать и о смазывании узлов, подверженных вибрации. Неправильный выбор смазки может привести к быстрому износу подшипников, рельсов, и других критически важных компонентов. При этом, не стоит недооценивать важность совместимости смазки с материалами деталей. Некоторые смазки могут вызывать деградацию определенных сплавов или полимеров, что тоже приведет к поломкам.

Выбор в зависимости от температуры и нагрузки

Очевидно, что смазка для валов, испытывающих огромные нагрузки, и смазка для менее загруженных деталей будут отличаться по составу. Нагрузки в ПНЛЗ часто достигают огромных значений, особенно при работе с высокопрочными материалами. В таких случаях, необходимо выбирать смазки с высокой вязкостью и отличными антизадирными свойствами. Рассмотрю пример работы с пресс-формами из инструментальных сталей – для них обычно выбирают смазки на основе литиевых комплексов или кальциевых комплексов, с добавлением присадок, улучшающих антикоррозийные свойства. При работе с более низкими нагрузками, можно использовать более легкие смазки, например, на основе полиизобутилена. Но даже в этом случае, важно учитывать температурный режим работы.

Устойчивость к охлаждающим жидкостям и агрессивным средам

В процессе работы ПНЛЗ часто используется охлаждающая жидкость. Смазка должна быть устойчива к ее воздействию, не растворяться и не разрушаться. Иначе, она потеряет свои свойства и не сможет обеспечить необходимое смазывание. Важно выбирать смазки, специально разработанные для использования в условиях, где присутствуют охлаждающие жидкости. Это обычно указано в технических характеристиках продукта. Я видел случаи, когда использование неподходящей смазки приводило к ее быстрому разжижению и последующему повреждению оборудования. Проблема усугубляется, если охлаждающая жидкость содержит добавки, такие как ингибиторы коррозии или антифризы, которые могут взаимодействовать со смазкой и ухудшать ее свойства.

Типы консистентных смазок и их применение

Существует несколько основных типов консистентных смазок, каждый из которых имеет свои особенности и область применения. Наиболее распространенные – это смазки на основе литиевых комплексов, кальциевых комплексов, кальциево-серных смазки и смазки на основе полиизобутилена. Литиевые комплексы обеспечивают отличную термостойкость и устойчивость к высоким нагрузкам, поэтому они часто используются в ПНЛЗ. Кальциевые комплексы обладают хорошей смазывающей способностью и низкой стоимостью. Кальциево-серные смазки хорошо работают при высоких температурах и повышенных нагрузках. Смазки на основе полиизобутилена обладают высокой устойчивостью к воде и коррозии, но не подходят для работы при высоких нагрузках. Выбор конкретного типа смазки зависит от условий эксплуатации оборудования и требований производителя.

Специализированные добавки и их роль

Многие производители предлагают консистентные смазки, содержащие специальные добавки, улучшающие их свойства. Это могут быть антизадирные добавки, противоизносные добавки, противокоррозийные добавки, антиокислительные добавки и т.д. Например, добавление молиб??содержащих соединений улучшает антизадирные свойства смазки, что особенно важно для оборудования, работающего при высоких нагрузках. Добавление титаносодержащих соединений улучшает противоизносные свойства смазки. Добавление серы или фосфора улучшает противокоррозийные свойства смазки. Важно обращать внимание на состав добавки и ее совместимость с материалами деталей. Некоторые добавки могут вызывать нежелательные реакции с определенными сплавами, что приводит к их разрушению.

Практический опыт использования различных марок

В нашей практике, работая с оборудованием различных производителей, мы использовали смазки различных марок, включая продукты компаний Mobil, Castrol, Shell, а также российские производители. Например, для смазки подшипников прессов часто использовали Mobil XHP 222 или Castrol EP200. Они обладают отличной термостойкостью и устойчивостью к высоким нагрузкам. Для смазки рельсов использовали Shell TMT 32. Она обладает хорошими смазывающими свойствами и устойчивостью к воде и коррозии. Но важно помнить, что универсальных решений не существует. Для каждого конкретного случая необходимо подбирать смазку, учитывая все факторы, включая условия эксплуатации оборудования, тип материала деталей и требования производителя.

Возможные ошибки при выборе и использовании консистентной смазки

Существует несколько распространенных ошибок, которые допускаются при выборе и использовании консистентной смазки. Одна из наиболее распространенных – это использование смазки, не соответствующей требованиям производителя оборудования. Важно внимательно изучить техническую документацию и выбирать смазку, рекомендованную производителем. Другая распространенная ошибка – это неправильное нанесение смазки. Смазку необходимо наносить равномерно и в достаточном количестве, чтобы обеспечить полное смазывание деталей. Недостаточное количество смазки приводит к быстрому износу деталей, а избыточное количество смазки может привести к загрязнению оборудования и ухудшению его работы. Также часто забывают о регулярной проверке уровня смазки и своевременной замене смазки при необходимости. Загрязненная смазка теряет свои свойства и может даже начать повреждать детали.

Анализ смазочного материала и мониторинг состояния оборудования

Для контроля состояния смазочного материала и своевременного выявления проблем, рекомендуется проводить анализ смазки. Это позволяет определить содержание загрязнений, степень износа деталей и другие параметры, которые могут указывать на необходимость замены смазки или ремонта оборудования. Кроме того, важно проводить регулярный мониторинг состояния оборудования, включая проверку уровня смазки, осмотр деталей на предмет износа и повреждений, а также выявление посторонних звуков и вибраций. Это позволяет вовремя выявить проблемы и предотвратить серьезные поломки. Сейчас на рынке есть достаточно современные методы анализа смазки, такие как спектральный анализ, которые позволяют получить наиболее полную информацию о состоянии смазочного материала. Они позволяют определить химический состав смазки и выявить даже незначительные загрязнения.

В заключение, выбор консистентной смазки для прессов непрерывного литья заготовок – это важная задача, требующая внимательного подхода и учета многих факторов. Не стоит экономить на смазке, так как это может привести к серьезным проблемам. Важно выбрать смазку, соответствующую требованиям производителя оборудования, правильно ее наносить и регулярно проверять ее состояние. Правильно подобранная смазка – это залог долговечности и надежности вашего оборудования.

ООО Аньхуэй Битэхай Новые Материалы постоянно работает над расширением ассортимента материалов для смазки, предлагая современные решения для различных отраслей промышленности. Мы всегда рады помочь вам с выбором оптимальной смазки для вашего оборудования.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

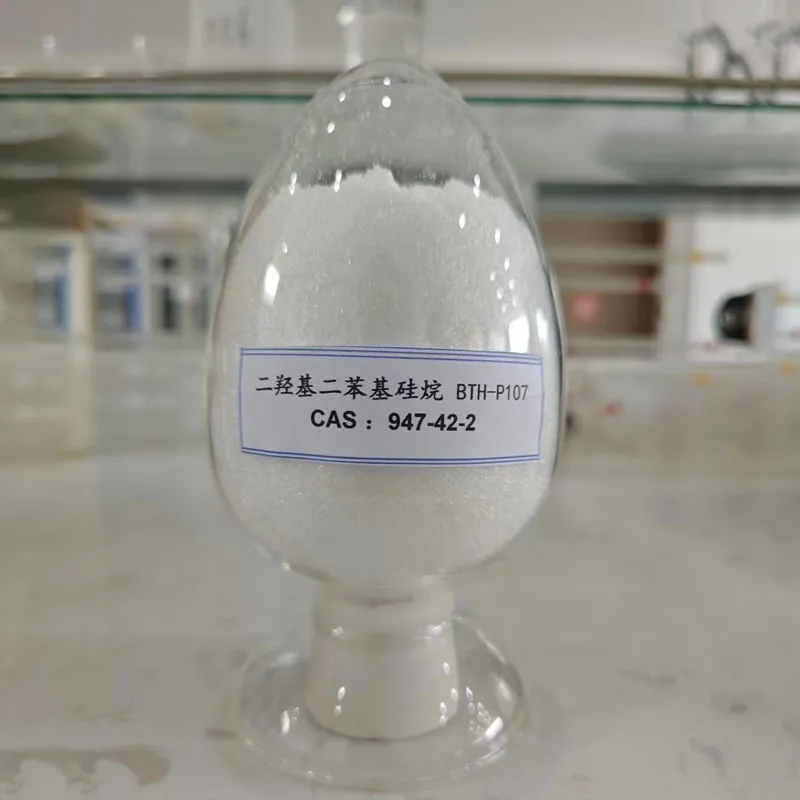

Метилфенилдихлорсилан BTH-P103

Метилфенилдихлорсилан BTH-P103 -

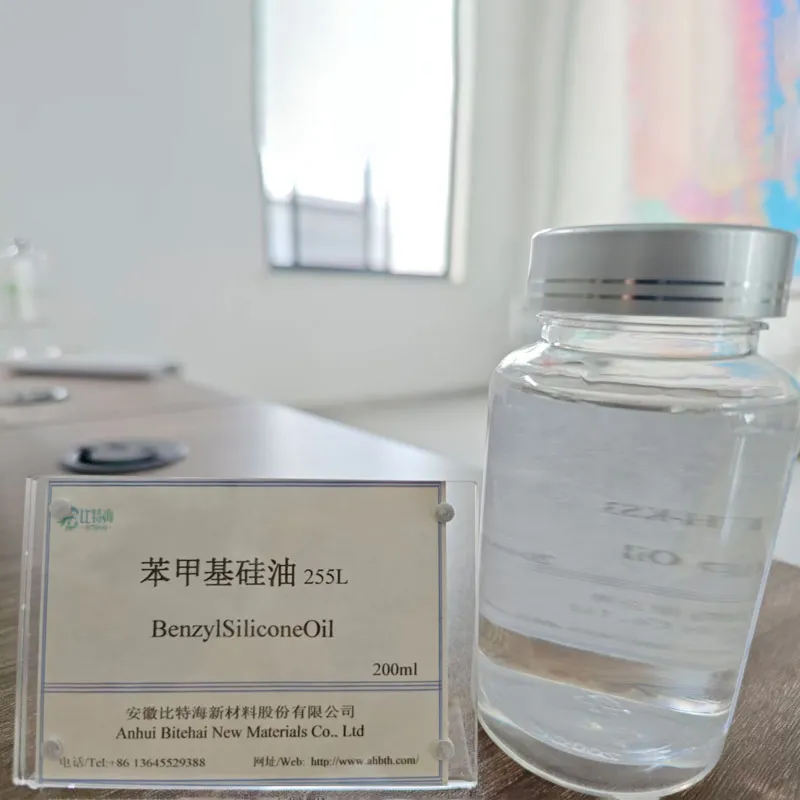

Линейный метилфенилсилоксан BTH-P111

Линейный метилфенилсилоксан BTH-P111 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Гидролизованный фенилсилановый продукт BTH-P117

Гидролизованный фенилсилановый продукт BTH-P117 -

Водородсодержащее силиконовое масло BTH-H202-0.36

Водородсодержащее силиконовое масло BTH-H202-0.36 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2 -

Этилсиликат BTH-P115

Этилсиликат BTH-P115 -

Дифенилдихлорсилан BTH-P102

Дифенилдихлорсилан BTH-P102 -

Синтетическое высокотемпературное цепное масло BTH-518

Синтетическое высокотемпературное цепное масло BTH-518 -

Фенилсодержащее силиконовое масло BTH-550, BTH-710

Фенилсодержащее силиконовое масло BTH-550, BTH-710

Связанный поиск

Связанный поиск- Oem гидроксилсодержащее силиконовое масло

- Oem метилтерминированное поливинилсодержащее силиконовое масло

- Известный средство для удаления масла с силиконовой резины

- Дешево бустерное насосное масло

- Оптом синтетическое высокотемпературное цепное масло

- Китай высокотемпературная консистентная смазка

- Оптом консистентная смазка гост

- Купить силиконовое масло кас 80-10-4

- Высокое ксчество силиконовая резина изделия

- Известный полимочевинная консистентная смазка