Oem изготовление силиконовой резины

Все часто говорят о изготовлении силиконовой резины на заказ, как о простом заказе материала нужной формы. На деле же, это целая наука, требующая понимания не только химических процессов, но и реальных потребностей заказчика, а зачастую и решения специфических инженерных задач. С опытом приходишь к выводу, что 'нашел поставщика – все готово' – это, скорее, миф. Особенно это касается сложных изделий с высокими требованиями к качеству и характеристикам.

Что такое OEM изготовление силиконовой резины и зачем оно нужно?

В общем, OEM изготовление силиконовой резины подразумевает производство материала по индивидуальному заказу, по чертежам, спецификациям и требованиям заказчика. Это не просто переливание готового материала в форму, а полный цикл, включающий в себя разработку рецептуры, смешивание компонентов, литье, отверждение, контроль качества и, конечно, упаковку. Зачем это нужно? Ну, во-первых, не всегда стандартные решения подходят. Во-вторых, иногда требуется уникальный состав с особыми свойствами – например, повышенная термостойкость, химическая стойкость, или определенная гибкость.

Мы сталкивались с ситуацией, когда заказчику требовался силикон для изготовления уплотнительных колец для оборудования, работающего в агрессивной среде. Стандартные силиконы просто разрушались. Пришлось работать над рецептурой, добавлять специальные добавки, и даже экспериментировать с разными типами отвердителей. Это, конечно, увеличивает стоимость, но позволяет получить продукт, который действительно работает.

Основные этапы производства: от разработки рецептуры до готового изделия.

Хороший производитель не просто выполняет заказ, а предлагает комплексный подход. Это начинается с детального анализа требований заказчика – какие физико-механические свойства нужны, в каких условиях будет эксплуатироваться изделие, есть ли требования к цветам, запахам, и так далее. Дальше – разработка рецептуры, где учитываются все факторы, влияющие на конечный результат. Нельзя просто взять и смешать все подряд – это может привести к непредсказуемым последствиям.

Потом идет смешивание компонентов – этот процесс требует точности и контроля температуры. Далее – литье, которое может осуществляться разными способами: литье под давлением, литье под продавливанием, вакуумное литье и т.д. Выбор метода зависит от формы изделия, объема партии и требуемой точности.

После отверждения изделие проходит контроль качества – проверка на соответствие требованиям заказчика, измерение размеров, проверка механических свойств и так далее. И только после этого изделие готово к отправке.

Какие материалы используются в изготовлении силиконовой резины?

Сама по себе силиконовая резина – это полимер, состоящий из кремния, кислорода, углерода и водорода. Но это еще не все. Для придания силикону необходимых свойств в него добавляют различные добавки: наполнители, пластификаторы, отвердители, красители и т.д. Выбор этих добавок зависит от того, для каких целей будет использоваться готовый продукт.

Например, для изготовления изделий, контактирующих с пищевыми продуктами, используются специальные пищевые силиконы. Для изделий, работающих при высоких температурах, используются термостойкие силиконы. А для изделий, требующих высокой эластичности, используются силиконы с высоким содержанием полимера.

Типы силиконовых полимеров и их характеристики

Один из важных аспектов – выбор типа силиконового полимера. Существуют различные типы, отличающиеся по своим свойствам. Наиболее распространены: гидрофобные, гидрофильные, термостойкие, медицинские. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от конкретного применения.

Нельзя забывать и про отвердители. Они необходимы для того, чтобы силикон затвердел и приобрел необходимые механические свойства. Существует множество различных отвердителей, и выбор подходящего отвердителя также зависит от типа силиконового полимера и требуемых характеристик готового изделия.

Сложности и подводные камни OEM производства силикона

В процессе OEM производства силикона могут возникать различные сложности. Например, проблемы с качеством сырья, ошибки в рецептуре, неправильная установка параметров литья, дефекты готового изделия. И, конечно, это не обойтись без ошибок в понимании требований заказчика.

Мы когда-то столкнулись с проблемой деформации изделий при отверждении. Оказалось, что в рецептуру была добавлена несовместимая добавка, которая реагировала с отвердителем и вызывала выделение газов. Пришлось переделывать всю партию. Потеря времени и материала была значительной.

Контроль качества на всех этапах производства

Для минимизации рисков и обеспечения высокого качества готового продукта необходимо осуществлять контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готового изделия. Это включает в себя визуальный осмотр, измерение размеров, испытания на механические свойства, химическую стойкость, термостойкость и т.д.

Важным этапом контроля качества является проведение испытаний на соответствие требованиям заказчика. Это позволяет убедиться, что готовый продукт полностью соответствует заявленным характеристикам и пригоден для использования.

ООО Аньхуэй Битэхай Новые Материалы: ваш надежный партнер в производстве силиконовой резины.

ООО Аньхуэй Битэхай Новые Материалы обладает богатым опытом в области производства силиконовой резины. Мы предлагаем полный цикл услуг – от разработки рецептуры до готового изделия. Мы используем только качественное сырье и современное оборудование, а также осуществляем строгий контроль качества на всех этапах производства.

Наш опыт позволяет нам решать самые сложные задачи и предлагать оптимальные решения для наших клиентов. Мы готовы сотрудничать как с небольшими компаниями, так и с крупными предприятиями. Наш адрес – https://www.ahbth.ru, и мы всегда рады ответить на ваши вопросы.

Опыт работы и сертификация

Компания ООО Аньхуэй Битэхай Новые Материалы работает на рынке органических кремнийсодержащих продуктов более 20 лет. Мы обладаем сильной научно-исследовательской командой и современным производственным оборудованием. В 2021 году мы получили сертификат системы менеджмента качества ISO9001 и являемся национальной высокотехнологичной компанией. Наша научно-исследовательская деятельность подтверждена 4 патентами на изобретения, 13 патентами на полезные модели и 3 авторскими правами на программное обеспечение.

Мы стремимся к постоянному совершенствованию и внедрению новых технологий, чтобы предлагать нашим клиентам самые современные и эффективные решения в области производства силиконовой резины. Мы всегда готовы к сотрудничеству и надеемся на долгосрочные партнерские отношения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119 -

Полимочевинная консистентная смазка BTH-JN

Полимочевинная консистентная смазка BTH-JN -

Фенилтрихлорсилан BTH-P101

Фенилтрихлорсилан BTH-P101 -

Перфторполиэфирное вакуумное насосное масло BTH-J400

Перфторполиэфирное вакуумное насосное масло BTH-J400 -

Специальное масло для корневых вакуумных насосов BTH-L630

Специальное масло для корневых вакуумных насосов BTH-L630 -

Двойной винилсодержащий концевой блок BTH-V200

Двойной винилсодержащий концевой блок BTH-V200 -

Метилдифенилсиликоновое масло BTH-255

Метилдифенилсиликоновое масло BTH-255 -

Синтетическое высокотемпературное цепное масло BTH-518

Синтетическое высокотемпературное цепное масло BTH-518 -

Минеральное вакуумное насосное масло BTH-ZK100

Минеральное вакуумное насосное масло BTH-ZK100 -

Метилфенилдиметоксисилан BTH-P106

Метилфенилдиметоксисилан BTH-P106 -

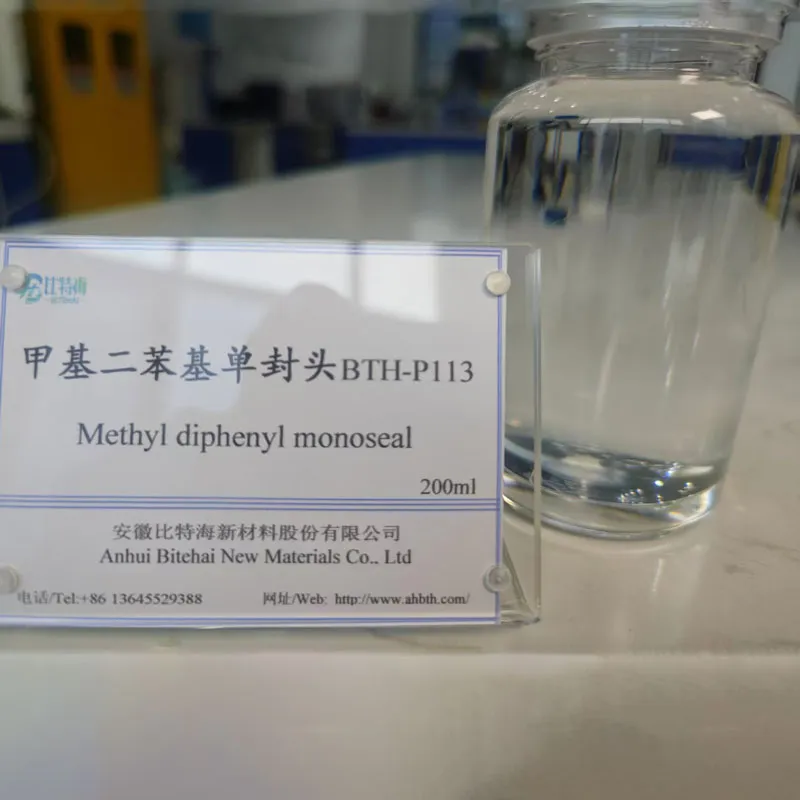

Метилдифенилсилан с концевой группой BTH-P113

Метилдифенилсилан с концевой группой BTH-P113

Связанный поиск

Связанный поиск- Купить термостойкая силиконовая резина

- Oem высокотемпературная и низкотемпературная консистентная смазка

- Oem сырая силиконовая резина

- Купить силиконовое масло кас 3027-21-2

- Китай высокотемпературная и низкотемпературная консистентная смазка

- Китай силиконовая резина со склонностью к выпотеванию масла

- Oem изготовление силиконовой резины

- Известный силиконовое масло кас 63148-62-9

- Oem высокофенильное силиконовое масло

- Дешево хладостойкое силиконовое масло