Oem диметилфенилсиланольный затравитель

Вопрос ингибиторов коррозии в кремнийорганических материалах, особенно при производстве герметиков и покрытий, часто вызывает много споров. Многие производители, особенно начинающие, склонны упрощать, считая, что просто добавление чего-то 'защитного' решит все проблемы. На практике все гораздо сложнее. Неправильный выбор или применение затравки на основе диметилфенилсиланола может привести к ухудшению свойств готового продукта, а не к улучшению. Попытаюсь поделиться опытом, чтобы избежать распространенных ошибок.

Что такое диметилфенилсиланольный затравитель и зачем он нужен?

Для начала, давайте разберемся, что это за вещество вообще. Диметилфенилсиланольный затравитель – это органическое кремнийорганическое соединение, которое, по сути, является 'мостиком' между кремнийорганическим полимером и поверхностью материала (металл, стекло, керамика). Он способен создавать химическую связь с поверхностью, обеспечивая адгезию и, что важно, защищая ее от влаги, кислорода и других агрессивных факторов окружающей среды. По сути, он 'запечатывает' поверхность, делая её более устойчивой к воздействию внешних условий. В контексте герметиков и покрытий это жизненно важно для долговечности и надежности.

Часто встречается заблуждение, что затравка на основе диметилфенилсиланола является универсальным решением. Это не так. Ее эффективность сильно зависит от типа полимера, используемого в составе герметика или покрытия, от типа поверхности и условий эксплуатации. Неправильный подбор может привести к отслаиванию, снижению прочности на сдвиг или даже к образованию трещин в материале.

Факторы, влияющие на эффективность затравки

На эффективность затравки на основе диметилфенилсиланола влияет целый комплекс факторов. Во-первых, это чистота используемого сырья. Присутствие примесей может значительно снизить эффективность процесса химической связи. Во-вторых, температура и время отверждения. Недостаточная температура или слишком короткое время отверждения приведут к неполной реакции и, как следствие, к снижению защитных свойств. В-третьих, влажность окружающей среды. Избыток влаги может препятствовать образованию необходимой химической связи и даже привести к образованию пузырей в материале. Особенно чувствительно это к качеству затравки и ее совместимости с конкретным полимером.

Лично я неоднократно сталкивался с ситуациями, когда даже при соблюдении всех технологических параметров результат был неудовлетворительным. В таких случаях анализ состава затравки и поверхности приводил к выявлению скрытых проблем. Например, использование затравки с неоптимальным молекулярным весом для конкретного полимера, или наличие остатков катализатора, который мешал образованию необходимой связи.

Примеры из практики: успех и неудачи

В одной из наших разработок для производства герметиков на основе силикона мы экспериментировали с различными типами затравки на основе диметилфенилсиланола. Изначально мы выбрали наиболее распространенный вариант, который рекомендовал поставщик. Результат оказался хуже, чем мы ожидали – герметик имел низкую адгезию к металлу и быстро разрушался под воздействием влаги. После тщательного анализа мы выяснили, что в составе затравки присутствовали примеси, которые негативно влияли на процесс химической связи. Замена поставщика и использование более качественного сырья позволила значительно улучшить характеристики герметика.

Другой случай – работа с покрытием для автомобильных дисков. Мы использовали затравку, которая, как нам казалось, идеально подходила для полимерной матрицы покрытия. Однако, после нескольких месяцев эксплуатации на дисках появились признаки отслаивания покрытия. Оказалось, что поверхность диска была недостаточно очищена от загрязнений, что препятствовало образованию необходимой химической связи между затравкой и металлом. После оптимизации процесса подготовки поверхности и улучшения очистки, проблема была решена.

Рекомендации по выбору и применению

Если вы планируете использовать затравку на основе диметилфенилсиланола в своих изделиях, рекомендую обратить внимание на следующие аспекты:

- **Совместимость с полимером:** Тщательно изучите характеристики полимера и выберите затравку, предназначенную для работы с этим типом материала. Не стоит полагаться на общие рекомендации.

- **Чистота сырья:** Обратите внимание на чистоту используемого затравки. По возможности, выбирайте поставщиков, которые предоставляют сертификаты качества и проводят контроль качества на всех этапах производства.

- **Технологические параметры:** Строго соблюдайте технологические параметры отверждения (температура, время, влажность). Используйте оборудование для точного контроля температуры и влажности.

- **Подготовка поверхности:** Тщательно очищайте поверхность перед нанесением затравки. Используйте подходящие методы очистки, которые не повредят поверхность.

- ООО Аньхуэй Битэхай Новые Материалы специализируется на разработке и производстве широкого спектра кремнийорганических материалов, включая затравки для различных применений. Наш опыт работы и современное оборудование позволяют нам предлагать решения, отвечающие самым высоким требованиям. Больше информации о нашей продукции можно найти на нашем сайте: https://www.ahbth.ru.

В заключение, хочу подчеркнуть, что использование затравки на основе диметилфенилсиланола – это не просто добавление химического вещества. Это сложный процесс, требующий глубокого понимания химии материалов и технологических процессов. Не стоит экономить на качестве сырья и технологическом контроле. Только так можно добиться надежной защиты и долговечности ваших изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

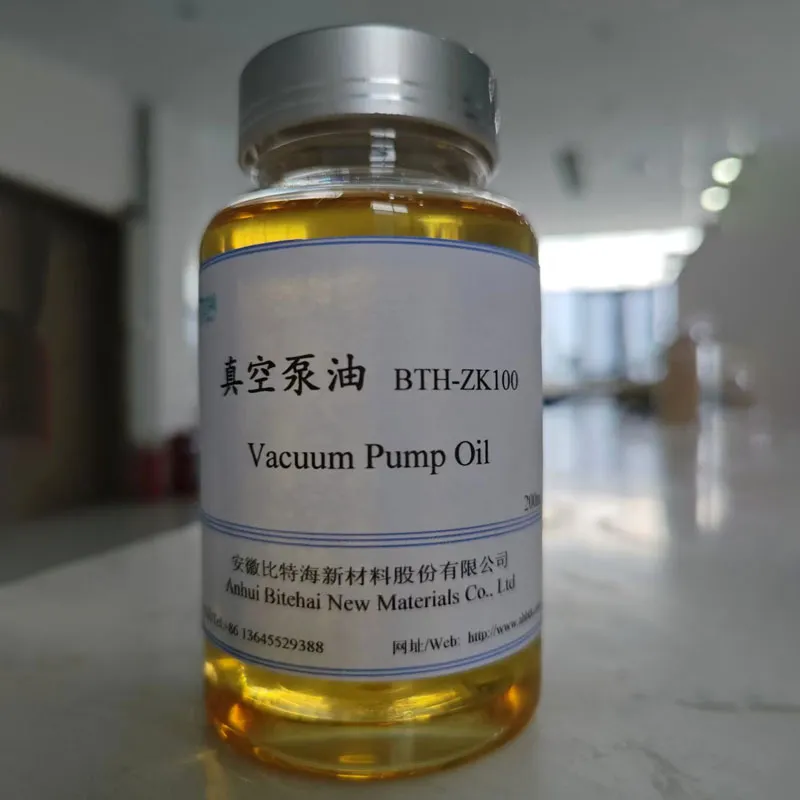

Минеральное вакуумное насосное масло BTH-ZK100

Минеральное вакуумное насосное масло BTH-ZK100 -

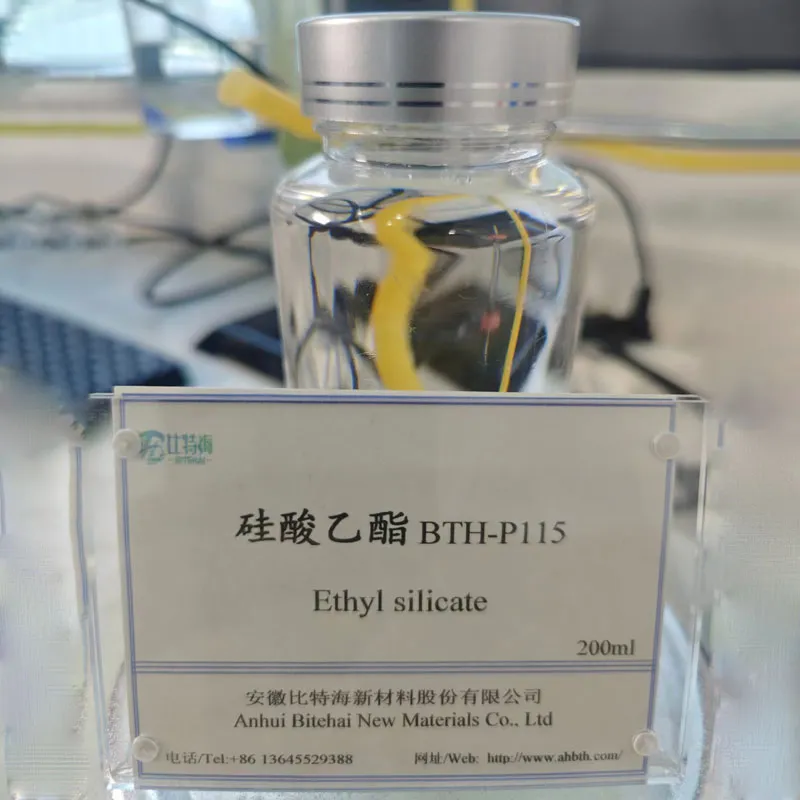

Этилсиликат BTH-P115

Этилсиликат BTH-P115 -

Термостойкая силиконовая резина BTH-M303

Термостойкая силиконовая резина BTH-M303 -

Огнестойкая силиконовая резина BTH-M302

Огнестойкая силиконовая резина BTH-M302 -

Метилтриметоксисилан BTH-P118

Метилтриметоксисилан BTH-P118 -

Экструзионная силиконовая резина BTH-M301

Экструзионная силиконовая резина BTH-M301 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Метилдифенилсилан с концевой группой BTH-P113

Метилдифенилсилан с концевой группой BTH-P113 -

Обычный силиконовый каучук для газовой фазы BTH-M304

Обычный силиконовый каучук для газовой фазы BTH-M304 -

Водородсодержащее силиконовое масло BTH-H202-0.36

Водородсодержащее силиконовое масло BTH-H202-0.36 -

Гидроксилсодержащее силиконовое масло BTH-10, BTH-6, BTH-4, BTH-2

Гидроксилсодержащее силиконовое масло BTH-10, BTH-6, BTH-4, BTH-2 -

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110

Связанный поиск

Связанный поиск- Самый лучший диффузионное насосное масло

- Известный силиконовое масло для диффузионных насосов

- Оптом гидроксилсодержащее силиконовое масло

- Известный среднегидроксильное силиконовое масло

- Силиконовая резина какой

- Высокое ксчество силиконовая эмульсия

- Китай метилсиликоновое масло с низким содержанием водорода

- Дешево вулканизированная силиконовая резина

- Высокое ксчество экструзионная резиновая смесь

- Китай метилфенилцикличный олигомер