Специализированный материал для подкладки конусной дробилки

Всегда удивляюсь, как часто в обсуждениях подкладки для конусной дробилки сосредотачиваются исключительно на износостойкости. Конечно, это важно, но как будто забывают про целый комплекс факторов – от теплопроводности и вибрационной устойчивости до долговечности и, что немаловажно, стоимости владения. Просто сменить изношенную пластину – это хорошо, а вот если она быстро разрушится, потребуется повторная остановка линии, а это уже серьезные убытки. Я не инженер-теоретик, а скорее практик, и за годы работы с подобным оборудованием убедился, что универсального решения здесь нет. Нужна тонкая настройка под конкретный сорт руды, режим работы и, конечно, бюджет.

Проблемы выбора и распространенные ошибки

Часто клиенты приходят с запросом: 'Нужна самая прочная подкладка для конусной дробилки!'. Звучит понятно, но что значит 'прочная'? Прочная к чему? К абразивному износу? К ударным нагрузкам? К коррозии? Самая твердая сталь не всегда будет оптимальным выбором. Например, использование слишком твердого материала может привести к повышенному напряжению в дробилке и даже к её разрушению, особенно если вибрация не компенсируется должным образом. Иногда более разумно выбрать материал с немного меньшей твердостью, но с лучшей упругостью и способностью поглощать энергию удара.

Еще одна распространенная ошибка – недооценка роли тепловыделения. В процессе дробления образуется огромное количество тепла. Если подкладка для конусной дробилки не обладает достаточной теплопроводностью, это может привести к локальному перегреву и преждевременному разрушению. Это особенно актуально при дроблении влажной руды.

Материалы: сравнительный анализ

В нашем случае, как в ООО Аньхуэй Битэхай Новые Материалы, мы часто сталкиваемся с вопросами выбора между различными материалами. Наиболее популярные – это закаленные стали, керамические материалы, полимерные композиты и различные сплавы на основе вольфрама. Каждый из них имеет свои преимущества и недостатки. Закаленная сталь – прочна и относительно недорога, но не обладает высокой теплопроводностью и подвержена коррозии. Керамические материалы – очень твердые и износостойкие, но хрупкие и дорогие. Полимерные композиты – легкие, гибкие и устойчивы к коррозии, но имеют ограниченный срок службы при высоких нагрузках. Сплавы на основе вольфрама – самые дорогие, но и самые долговечные, особенно в условиях интенсивного абразивного износа.

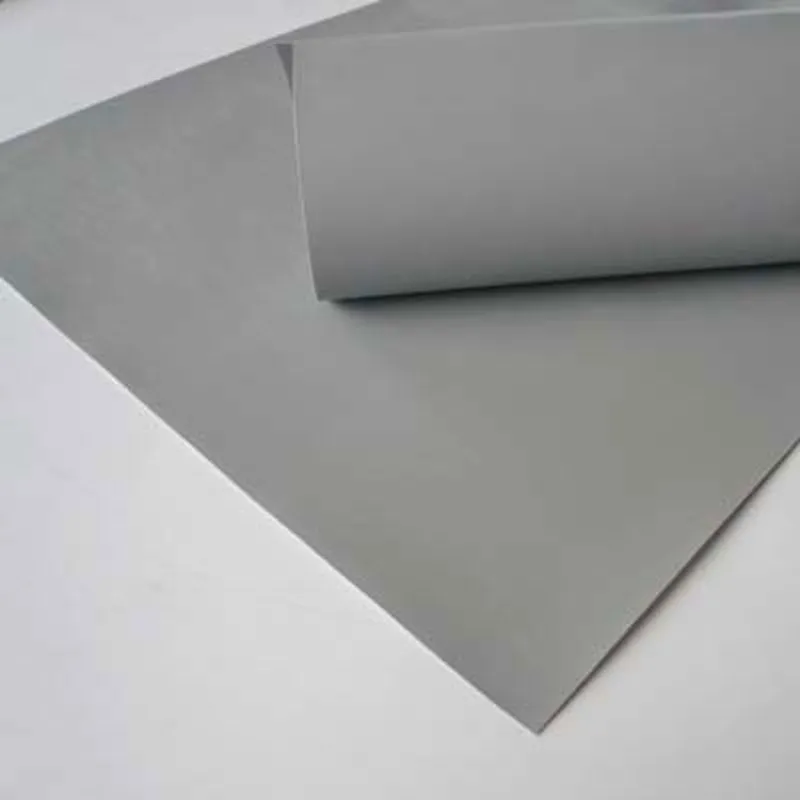

Лично я отдаю предпочтение комбинированным решениям. Например, использование полимерной подкладки с керамическим покрытием. Это позволяет совместить преимущества обоих материалов – гибкость и теплоизоляцию полимера с твердостью и износостойкостью керамики. Мы успешно применяем такие решения в дробильных установках, работающих с высокоабразивной рудой.

Опыт работы: конкретный пример

Недавно мы работали с клиентом, который испытывал серьезные проблемы с износом подкладок в своей конусной дробилке. Они использовали стандартные стальные пластины, которые выходили из строя через несколько месяцев работы. После анализа ситуации мы выяснили, что проблема заключалась в сочетании высокой абразивности руды и неоптимальном режиме работы дробилки. Мы предложили им установить подкладки для конусной дробилки из полимерно-керамического композита с специальным теплоизоляционным слоем. Сначала клиент был настроен скептически, но после нескольких месяцев работы он был приятно удивлен. Новые подкладки прослужили в два раза дольше, а производительность дробилки увеличилась на 10%.

Еще один момент, который часто упускают из виду – это правильная установка подкладок. Даже самый лучший материал будет быстро выйти из строя, если его неправильно установить. Важно обеспечить равномерное распределение нагрузки и избежать концентрации напряжений. Наши специалисты всегда проводит консультации с клиентом и разрабатывают оптимальный план установки.

Теплопроводность и вибрационная устойчивость: важные аспекты

Как я уже говорил, теплопроводность – это критически важный фактор. Мы часто используем термографию для оценки теплового состояния дробильной установки и выявления потенциальных проблемных зон. Это позволяет нам подобрать материалы с оптимальными теплофизическими свойствами и избежать перегрева.

Что касается вибрационной устойчивости, то здесь важно учитывать не только материал подкладки, но и конструкцию самой дробилки. Неправильная конструкция может привести к усилению вибраций и преждевременному разрушению подкладок. Мы рекомендуем проводить регулярный мониторинг вибрации и своевременно устранять любые проблемы.

Перспективы развития

В настоящее время мы активно работаем над новыми материалами для подкладок для конусной дробилки, в том числе над композитами на основе графена. Графен обладает уникальными свойствами – высокой прочностью, теплопроводностью и устойчивостью к износу. Мы уверены, что в будущем такие материалы смогут значительно увеличить срок службы подкладок и снизить затраты на обслуживание дробильной установки.

ООО Аньхуэй Битэхай Новые Материалы постоянно следит за новейшими тенденциями в области материаловедения и внедряет передовые технологии в производство. Мы стремимся предложить нашим клиентам самые эффективные и надежные решения для дробления руды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низкотемпературное смазочное фенилсиликоновое масло BTH-255L

Низкотемпературное смазочное фенилсиликоновое масло BTH-255L -

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC -

Боратный противоизносный и противозадирный агент BTH-T361A

Боратный противоизносный и противозадирный агент BTH-T361A -

Высокотемпературная консистентная смазка BTH-7014-1

Высокотемпературная консистентная смазка BTH-7014-1 -

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1

Литиевая комплексная консистентная смазка с противозадирными присадками BTH-7019-1 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155 -

Полимочевинная консистентная смазка BTH-JN

Полимочевинная консистентная смазка BTH-JN -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Специальная консистентная смазка для агломерационных машин BTH-SJ

Специальная консистентная смазка для агломерационных машин BTH-SJ -

Метилдифенилсилан с концевой группой BTH-P113

Метилдифенилсилан с концевой группой BTH-P113 -

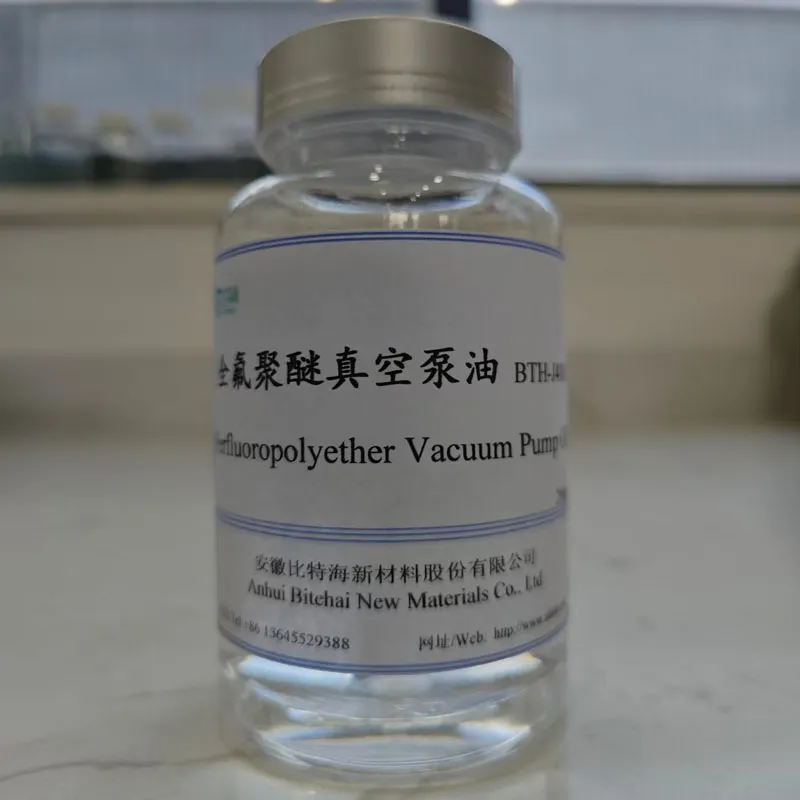

Перфторполиэфирное вакуумное насосное масло BTH-J400

Перфторполиэфирное вакуумное насосное масло BTH-J400 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119

Связанный поиск

Связанный поиск- Оптом силиконовое масло кас 999-97-3

- Известный силиконовое масло кас 6843-66-9

- Известный термостойкое термальное масло

- Оптом силиконовое масло кас 6843-66-9

- Консистентная водостойкая смазка

- Oem силиконовое масло кас 63148-58-3

- Метилсиликат

- Китай агент для выпотевания масла

- Фенилсиликоновое масло 550

- Oem метилфенилдиметоксисилан