Самый лучший изготовление силиконовой резины

Все часто говорят о 'лучшем' производстве силиконовой резины, но что это значит на самом деле? Для кого-то это максимальная цена, для кого-то – скорость, для кого-то – определенный состав. Я вот думаю, что истина, как всегда, где-то посередине, в понимании конкретных задач и требований. И опыт, накопленный за годы работы в этой сфере, убеждает меня в этом. Нет универсального рецепта, есть лишь множество вариантов, каждый со своими плюсами и минусами.

С чего начать: Определение потребностей

Первый и самый важный шаг – это четкое понимание, для чего вам нужна силиконовая резина. Какое применение планируется? Это уплотнитель, термостойкая деталь, медицинский имплантат, или что-то еще? От этого зависит выбор марки сырья, технология производства и, конечно, цена. Например, для медицинских целей нужны специальные марки, соответствующие строгим требованиям, а для автомобильной промышленности допустимы более бюджетные варианты. Нельзя просто взять готовую смесь и надеяться на лучшее. Необходимо понимать, какие физико-химические свойства важны в вашем конкретном случае – твердость, эластичность, термостойкость, химическая стойкость.

Часто клиенты приходят с очень расплывчатыми требованиями. Типа 'надо что-то гибкое и долговечное'. Это, конечно, неплохое начало, но не более. Я всегда стараюсь задавать как можно больше вопросов: какая рабочая температура, какие агрессивные среды, какие нагрузки будут испытывать изделия. Иначе рискуешь потратить время и деньги на изготовление материала, который не подходит для решения задачи.

Выбор марки силикона: Важные параметры

Выбор марки силиконовой резины – это целая наука. Огромное количество различных смесей, каждая со своим набором свойств. Помимо базового силиконового каучука (VMQ, PVMQ, FVMQ) есть специальные марки с добавками, которые придают материалу определенные характеристики. Например, добавки для повышения термостойкости, для улучшения адгезии, для придания цвета.

Например, FVMQ (фторси ликоновый каучук) – это прекрасный выбор для работы с агрессивными средами, маслами и растворителями. Он обладает отличной термостойкостью, но стоит дороже, чем VMQ. VMQ, в свою очередь, более доступный и хорошо подходит для большинства стандартных применений. Но, если требуется высокая термостойкость, то придется рассматривать более дорогие и сложные в обработке марки.

Я однажды столкнулся с ситуацией, когда клиент заказал силиконовую резину для уплотнения в автомобильном двигателе. Он просто сказал 'нужна термостойкая'. В итоге мы выбрали VMQ, но он быстро деформировался под воздействием высоких температур и масла. Пришлось перерабатывать заказ, выбирая более дорогую, но более подходящую по свойствам марки FVMQ. Это был неприятный урок, который я запомнил надолго.

Технология производства: От смешивания до вулканизации

Само по себе наличие правильной марки сырья – это только половина дела. Важно правильно подобрать технологию производства. Она включает в себя несколько этапов: смешивание компонентов, формование, вулканизацию. От каждого этапа зависит конечные свойства изделия.

Смешивание – это критически важный этап. Необходимо тщательно перемешать все компоненты, чтобы обеспечить равномерное распределение наполнителей и добавок. Неправильное смешивание может привести к неоднородности материала и ухудшению его свойств. Мы используем различные типы миксеров и оборудования для смешивания, в зависимости от объема партии и требуемой однородности.

Вулканизация – это процесс сшивания полимерных цепей, который придает силиконовой резине ее эластичность и прочность. Этот процесс требует точного контроля температуры и времени. Недостаточная вулканизация приведет к тому, что материал будет мягким и слабым, а перевулканизация – к тому, что он станет хрупким и ломким. Оптимальные параметры вулканизации зависят от марки сырья и требуемых свойств изделия.

Проблемы и решения: Что может пойти не так?

В процессе производства силиконовой резины могут возникать различные проблемы. Например, деформация изделия при вулканизации, образование пузырьков, неравномерное распределение цвета. Чтобы избежать этих проблем, необходимо тщательно контролировать каждый этап производства и использовать качественное оборудование.

Мы однажды столкнулись с проблемой образования пузырьков в изделиях. Выяснилось, что это связано с недостаточной дегазацией сырья перед смешиванием. Пришлось изменить технологию производства и добавить специальный дегазатор. Проблему удалось решить, но это потребовало дополнительного времени и затрат.

Еще одна распространенная проблема – это несоблюдение технологических параметров. Например, неправильная температура смешивания или недостаточное время вулканизации. В таких случаях необходимо проводить тщательную диагностику и корректировать технологию производства.

Заключение: Не стоит экономить на качестве

В заключение хочу сказать, что изготовление силиконовой резины – это сложный и ответственный процесс, требующий опыта и знаний. Не стоит экономить на качестве сырья и оборудования, а также на квалификации персонала. Иначе рискуете получить изделия, которые не соответствуют вашим требованиям и не будут служить долго. Помните, что 'самый лучший' продукт – это не всегда самый дешевый, а часто – тот, который изготовлен с соблюдением всех технологических требований и с использованием качественных материалов.

ООО Аньхуэй Битэхай Новые Материалы, мы специализируемся на разработке и производстве высококачественных силиконовых резин для самых разных отраслей промышленности. Наша команда обладает богатым опытом работы в этой сфере и готова предложить вам оптимальное решение для ваших задач. Мы постоянно совершенствуем наши технологии и следим за новейшими разработками в области полимерных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

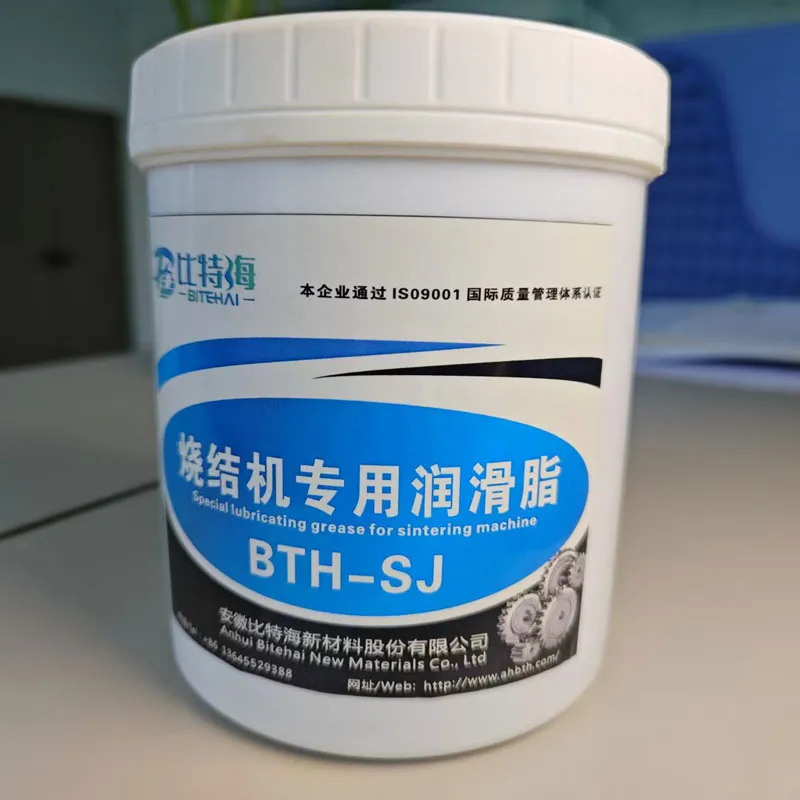

Специальная консистентная смазка для агломерационных машин BTH-SJ

Специальная консистентная смазка для агломерационных машин BTH-SJ -

Косметическое силиконовое масло BTH-556

Косметическое силиконовое масло BTH-556 -

Специальное масло для корневых вакуумных насосов BTH-L630

Специальное масло для корневых вакуумных насосов BTH-L630 -

Метилмонофенилсиликоновое масло BTH-150

Метилмонофенилсиликоновое масло BTH-150 -

Высокоскоростное вакуумное насосное масло BTH-GS1

Высокоскоростное вакуумное насосное масло BTH-GS1 -

Дифенилдиметоксисилан BTH-P105

Дифенилдиметоксисилан BTH-P105 -

Высоковакуумное диффузионное насосное масло BTH-704 (274)

Высоковакуумное диффузионное насосное масло BTH-704 (274) -

Дифенилдихлорсилан BTH-P102

Дифенилдихлорсилан BTH-P102 -

Фенилтрихлорсилан BTH-P101

Фенилтрихлорсилан BTH-P101 -

Метилдифенилсилан с концевой группой BTH-P113

Метилдифенилсилан с концевой группой BTH-P113 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

Метилдифенилсиликоновое масло BTH-155

Метилдифенилсиликоновое масло BTH-155

Связанный поиск

Связанный поиск- Оптом метилсиликат

- Самый лучший метилсиликоновое масло с высоким содержанием водорода

- Oem винилсодержащее силиконовое масло

- Известный силиконовая резина со склонностью к выпотеванию масла

- Oem специализированная консистентная смазка для машин непрерывного литья заготовок

- Oem производство силиконовой резины

- Известный углеводородное масло для диффузионных насосов

- Самый лучший вакуумное насосное смазочное масло

- Дешево силановый отвердитель

- Оптом гидролизный материал