Оптом термостойкая силиконовая резина

Оптом термостойкая силиконовая резина… Звучит просто, правда? Но на практике, я заметил, что многие ошибаются в выборе. Люди ищут определенную температуру, а потом сталкиваются с проблемами эксплуатации. Это как с выбором инструмента – нужен для конкретной задачи, а берешь универсальный, потом удивляешься, почему он не подходит. В этой статье я поделюсь своим опытом работы с подобными материалами, расскажу о типичных ошибках и попытаюсь дать практические рекомендации. Я не буду вдаваться в теоретические аспекты, а постараюсь говорить о том, что вижу и знаю от первого лица.

Что на самом деле значит 'термостойкая'?

Первое, с чем сталкиваешься – это размытость понятия 'термостойкая'. Зачастую производители указывают максимальную температуру, при которой материал сохраняет свои основные свойства. Но что это значит на практике? Это значит, что после длительного воздействия этой температуры, резина может стать более хрупкой, изменить цвет, или потерять эластичность. Например, указанная температура 150°C не говорит о том, что материал беспрепятственно выдержит такие нагрузки в течение длительного времени. Очень важно понимать, какие именно свойства материала будут критичными в вашей конкретной ситуации. Нужно учитывать не только температуру, но и другие факторы, такие как воздействие окружающей среды (например, агрессивные химические вещества, ультрафиолет), механические нагрузки и продолжительность воздействия.

Мы в ООО Аньхуэй Битэхай Новые Материалы часто сталкиваемся с запросами на материалы с определенной температурой эксплуатации. Например, заказчик просит резину, способную выдерживать постоянную температуру 200°C. Но если добавить к этому периодические перепады температуры, либо воздействие масла или других химических веществ, то выбор материала существенно сужается. Важно понимать, что 'термостойкость' – это не абсолютное свойство, а скорее относительное. На практике, резина может выдержать 200°C, но если она будет подвергаться сильным механическим нагрузкам при этом, то срок службы значительно сократится. Вот где нужно хорошо знать материал и его характеристики.

Типы термостойкой силиконовой резины: какие есть различия?

Существует несколько типов термостойкой силиконовой резины, и каждый из них имеет свои особенности. Наиболее распространены: классический силикон, термореактивный силикон и жидкий силикон. Классический силикон, как правило, более гибкий и обладает лучшей эластичностью, но его термостойкость ограничена. Термореактивный силикон гораздо более термостойкий, но при нагревании он усаживается, что может быть критично в некоторых применениях. Жидкий силикон используется для заливки в сложные формы или для герметизации, и его термостойкость зависит от типа используемого отвердителя.

В нашей компании мы работаем с различными типами термостойкой силиконовой резины. Выбор материала зависит от конкретных требований заказчика. Например, для изготовления уплотнительных элементов в автомобильной промышленности мы часто используем термореактивный силикон, так как он обладает высокой термостойкостью и устойчивостью к маслам и другим смазочным материалам. А для производства гибких шлангов и трубок мы предпочитаем классический силикон, благодаря его эластичности и гибкости.

Я помню один случай, когда нам нужно было подобрать термостойкую силиконовую резину для использования в промышленном обогревателе. Мы рассмотрели несколько вариантов, но в итоге выбрали термореактивный силикон с высокой термостойкостью и хорошей механической прочностью. В процессе эксплуатации заказчик сообщил, что материал немного усаживается при нагревании, что повлияло на герметичность конструкции. Это был важный урок, который научил нас учитывать не только термостойкость материала, но и его усадку и другие механические свойства.

Особенности выбора цвета и добавки

Не стоит забывать и про цвет и добавки в термостойкой силиконовой резине. Цвет материала может влиять на его термостойкость и устойчивость к ультрафиолетовому излучению. Например, темные цвета быстрее нагреваются, а светлые – меньше. Кроме того, в состав силиконовой резины могут добавлять различные добавки, например, антиоксиданты, стабилизаторы, пигменты, которые улучшают ее свойства и расширяют область применения. Например, для использования в пищевой промышленности применяют пищевые добавки.

Нам часто задают вопросы о возможности изготовления термостойкой силиконовой резины разных цветов. В большинстве случаев это возможно, но необходимо учитывать, что добавление пигментов может снизить термостойкость материала. Поэтому, если требуется высокая термостойкость, лучше выбирать материалы нейтрального цвета. Кроме того, важно учитывать совместимость пигмента с силиконовой основой, чтобы избежать образования трещин и других дефектов.

Я однажды работал над проектом по изготовлению уплотнительных элементов для бытовой техники. Заказчик потребовал материал с определенным цветом, но не учел, что добавление пигмента приведет к снижению термостойкости. В итоге, изделия быстро потеряли свои свойства при эксплуатации в условиях высокой температуры. Это еще раз подчеркивает важность тщательного подбора материалов и учета всех факторов, влияющих на их работоспособность.

Проблемы с адгезией и долговечностью

Еще одна проблема, с которой часто сталкиваются при работе с термостойкой силиконовой резиной – это проблемы с адгезией. Силикон плохо прилипает к некоторым материалам, таким как металл, пластик, стекло. Для улучшения адгезии необходимо использовать специальные грунтовки или адгезионные добавки. Кроме того, важно правильно подготовить поверхность перед нанесением силикона – удалить загрязнения, обработать ее обезжиривателем. Иногда даже необходима механическая обработка поверхности.

В ООО Аньхуэй Битэхай Новые Материалы мы предлагаем различные адгезионные добавки, которые позволяют значительно улучшить адгезию силиконовой резины к различным материалам. Мы также предоставляем консультации по выбору грунтовки и правильной подготовке поверхности. Мы убеждены, что правильная подготовка поверхности – это залог долговечности соединения.

Мы сталкивались с ситуацией, когда уплотнительный элемент из термостойкой силиконовой резины отклеился от металлической детали после короткого периода эксплуатации. При дальнейшем анализе выяснилось, что поверхность металлической детали была загрязнена маслом, а также не была предварительно обработана обезжиривателем. Использование адгезионной добавки и правильная подготовка поверхности помогли решить эту проблему.

Заключение

Таким образом, выбор оптом термостойкой силиконовой резины – это не просто подбор материала с определенной температурой. Это комплексная задача, которая требует учета множества факторов: типа материала, температуры эксплуатации, воздействия окружающей среды, механических нагрузок, а также адгезии и долговечности. Поэтому, если вы планируете использовать силиконовую резину в своих проектах, не стоит экономить на консультациях и подборе материалов. Лучше потратить немного времени на изучение вопроса, чем потом столкнуться с проблемами при эксплуатации. И, конечно, важно выбирать надежного поставщика, который сможет предоставить вам качественный продукт и техническую поддержку. Мы в ООО Аньхуэй Битэхай Новые Материалы готовы помочь вам с выбором подходящего материала и предоставить консультации по всем вопросам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Метилсиликоновое масло BTH-201

Метилсиликоновое масло BTH-201 -

Высокотемпературная консистентная смазка BTH-7014-1

Высокотемпературная консистентная смазка BTH-7014-1 -

Боратный противоизносный и противозадирный агент BTH-T361A

Боратный противоизносный и противозадирный агент BTH-T361A -

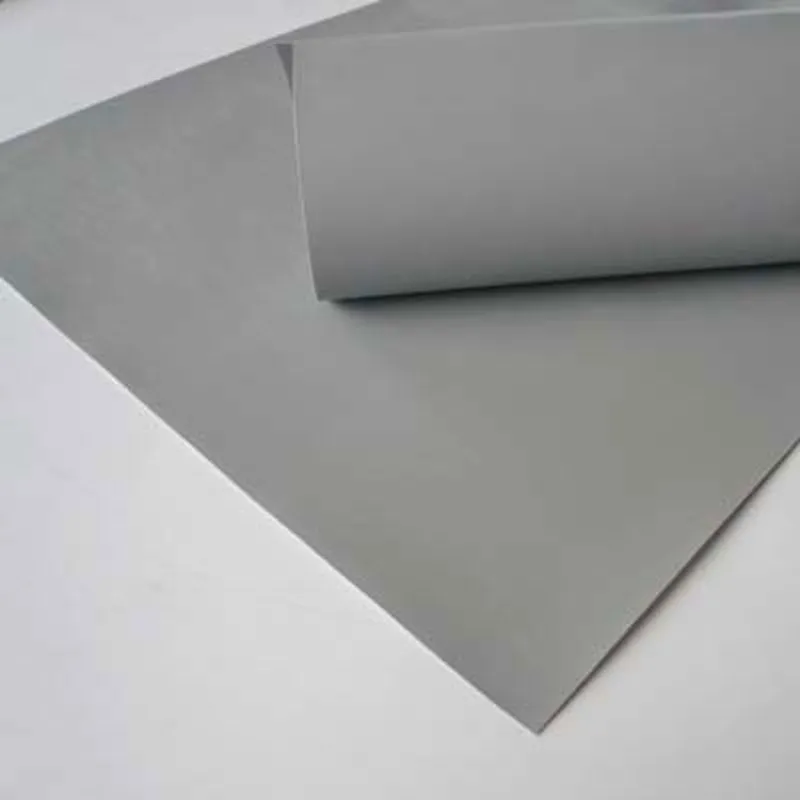

Специальный подкладочный материал для конусных дробилок BTH-1802

Специальный подкладочный материал для конусных дробилок BTH-1802 -

Термостойкая силиконовая резина BTH-M303

Термостойкая силиконовая резина BTH-M303 -

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC

Комплексная кальциевая сульфонатная консистентная смазка BTH-FC -

BTH-75, BTH-120, BTH-150

BTH-75, BTH-120, BTH-150 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119 -

Дифенилдиметоксисилан BTH-P105

Дифенилдиметоксисилан BTH-P105 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

Двойной винилсодержащий концевой блок BTH-V200

Двойной винилсодержащий концевой блок BTH-V200 -

Метилмонофенилсиликоновое масло BTH-250

Метилмонофенилсиликоновое масло BTH-250

Связанный поиск

Связанный поиск- Самый лучший метилфениллинейный олигомер

- Дешево термостойкое термальное масло

- Oem полиметилфенилсиликоновое масло

- Хладостойкое силиконовое масло

- Оптом диметилсиликоновое масло

- Известный силиконовое масло кас 947-42-2

- Купить диффузионное масло для высокого вакуума

- Дешево дифенилдиметоксисилан

- Oem высокотемпературная и низкотемпературная консистентная смазка

- Дешево масло для высокооборотных вакуумных насосов