Дешево специализированная консистентная смазка для агломерационных машин

Дешево специализированная консистентная смазка для агломерационных машин – это запрос, который мы слышим постоянно. И, честно говоря, часто сталкиваемся с разочарованиями. Слишком много обещаний, слишком мало реальной эффективности. Многие думают, что можно сэкономить, взяв самый дешевый вариант, но результат обычно – преждевременный износ оборудования, снижение производительности и, в итоге, гораздо большие затраты на ремонт и простои. Давайте посмотрим на это чуть глубже, как будто обсуждаем это с коллегами после смены.

Проблема выбора: цена против надежности

Пожалуй, самая распространенная ошибка – это фокусировка исключительно на цене. На рынке представлено огромное количество смазок, и разброс цен может быть колоссальным. Однако, спешим вас уверить, самая низкая цена не всегда означает самое выгодное решение. Для агломерационных машин условия эксплуатации крайне агрессивные: высокие температуры, постоянная вибрация, наличие пыли и абразивных частиц. Обычная консистентная смазка просто не выдержит. Мы неоднократно наблюдали, как попытки сэкономить на смазке заканчивались серьезными проблемами с агломераторами – от поломки подшипников до деформации деталей.

При этом, даже если мы выбираем более дорогую смазку, стоит помнить, что высокая цена не гарантирует качества. Важно обращать внимание на состав, вязкость, термостойкость и другие характеристики, которые соответствуют требованиям конкретного оборудования и условиям работы. Часто, небольшие различия в составе могут привести к существенным изменениям в долговечности и эффективности смазки.

Ключевые параметры смазки для агломерационного оборудования

Если говорить конкретно о специализированной консистентной смазке для агломерационных машин, то вот на что стоит обращать внимание. Во-первых, это термостойкость. Агломерационные процессы сопровождаются высоким нагревом, поэтому смазка должна сохранять свои свойства при высоких температурах, не разжижаясь и не теряя смазывающей способности. Во-вторых, устойчивость к абразивному износу. В составе смазки должны присутствовать присадки, которые образуют защитную пленку на поверхности деталей, предотвращая их истирание. В-третьих, совместимость с материалами, из которых изготовлено оборудование. Некоторые присадки могут вызывать коррозию или разрушение определенных материалов.

В нашей практике был случай, когда мы использовали 'дешевую' смазку с неподходящими присадками. Через несколько месяцев работы подшипники агломератора начали быстро изнашиваться. После анализа состава смазки выяснилось, что в ней содержатся компоненты, агрессивно воздействующие на сталь. Поменяли смазку на более качественную и подобрать смазку, в которой отсутствовали такие присадки. Износ подшипников практически прекратился.

Альтернативы и опыт использования

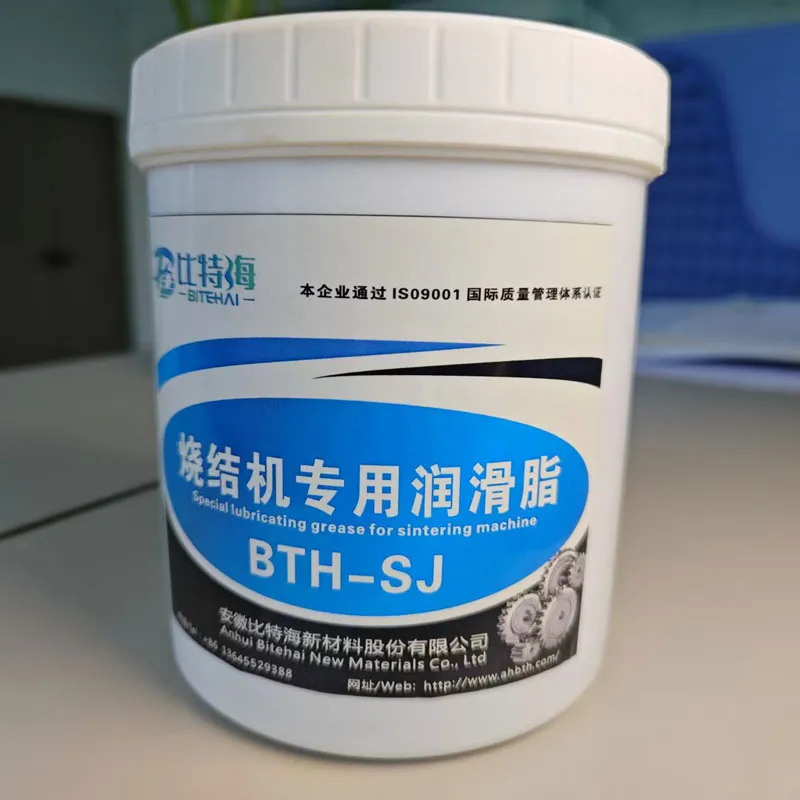

Вместо того, чтобы гнаться за самой дешевой смазкой, стоит рассмотреть возможность сотрудничества с поставщиками, которые предлагают специализированные решения для агломерационного оборудования. Например, ООО Аньхуэй Битэхай Новые Материалы (https://www.ahbth.ru) специализируются на производстве органических кремнийсодержащих продуктов, и у них есть в ассортименте специализированная консистентная смазка, разработанная специально для тяжелого промышленного оборудования. Мы несколько лет используем их продукцию на одном из наших предприятий, и результаты нас устраивают. Особенно хорошо работает смазка с повышенной термостойкостью.

Нам удалось значительно сократить расходы на ремонт оборудования и повысить его производительность, благодаря использованию качественной смазки. Конечно, это потребовало дополнительных вложений на начальном этапе, но в долгосрочной перспективе это оказалось гораздо выгоднее.

Рекомендации и заключение

Если вы выбираете дешевую специализированную консистентную смазку для агломерационных машин, тщательно взвешивайте все 'за' и 'против'. Не забывайте об условиях эксплуатации оборудования, составе смазки и ее совместимости с материалами. Лучше немного переплатить, но получить надежную и долговечную смазку, которая обеспечит бесперебойную работу оборудования. И не бойтесь экспериментировать с различными решениями, пока не найдете оптимальный вариант для вашего конкретного случая. Помните, что экономия на смазке – это часто ложная экономия, которая в итоге обходится гораздо дороже.

H3 Примеры конкретных проблем и решений

Иногда возникают сложности с подбором смазки для специфических типов агломерационных машин или для определенных узлов оборудования. Например, у нас была проблема с повышенным трением в редукторе агломератора. После тщательного анализа мы выяснили, что причина заключалась в неправильном выборе смазки. Использование смазки с низкой вязкостью привело к образованию повышенного трения и износу шестерен. Переход на смазку с более высокой вязкостью и специальными присадками, снижающими трение, помог решить проблему.

Еще один пример: в одном из предприятий мы столкнулись с проблемой коррозии подшипников агломератора. Оказалось, что в смазке присутствовали присадки, вызывающие коррозию металла. Мы заменили смазку на нейтральную по отношению к металлу, и проблема была решена.

Важно понимать, что выбор смазки – это сложный процесс, требующий профессионального подхода и опыта. Если у вас нет опыта в этой области, лучше обратиться к специалистам, которые помогут вам выбрать оптимальное решение.

H3 Как избежать подделок?

К сожалению, на рынке встречаются подделки смазочных материалов. Чтобы избежать покупки некачественной продукции, выбирайте проверенных поставщиков и требуйте сертификаты качества на продукцию. Также, обращайте внимание на упаковку и маркировку смазки. Подделки часто имеют низкое качество упаковки и не соответствуют заявленным характеристикам.

Не стоит доверять слишком низким ценам – это часто признак подделки. Если цена кажется слишком заманчивой, возможно, это некачественный продукт.

Регулярно проверяйте срок годности смазки. Использование просроченной смазки может привести к снижению ее эффективности и повреждению оборудования.

H3 Важность регулярной диагностики и контроля смазки

Регулярная диагностика состояния смазки и контроль ее свойств – важная часть системы технического обслуживания агломерационного оборудования. Это позволяет своевременно выявить проблемы и предотвратить поломки. Проводить анализ смазки рекомендуется не реже одного раза в год, а при интенсивной эксплуатации – чаще.

Анализ смазки позволяет определить ее вязкость, содержание загрязнений, абразивного износа и другие важные параметры. На основе результатов анализа можно принять решение о необходимости замены смазки или проведения других мероприятий по техническому обслуживанию.

Мы рекомендуем проводить диагностику и контроль смазки с использованием современных лабораторных методов. Это позволяет получить наиболее точные и достоверные результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Метилфенилциклосилоксан BTH-P110

Метилфенилциклосилоксан BTH-P110 -

Огнестойкая силиконовая резина BTH-M302

Огнестойкая силиконовая резина BTH-M302 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

Полимочевинная консистентная смазка BTH-JN

Полимочевинная консистентная смазка BTH-JN -

Высокоскоростное вакуумное насосное масло BTH-GS46

Высокоскоростное вакуумное насосное масло BTH-GS46 -

Специальная консистентная смазка для агломерационных машин BTH-SJ

Специальная консистентная смазка для агломерационных машин BTH-SJ -

Косметическое силиконовое масло BTH-556

Косметическое силиконовое масло BTH-556 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119 -

Фенилтриметоксисилан BTH-P104

Фенилтриметоксисилан BTH-P104 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Гидролизованный фенилсилановый продукт BTH-P117

Гидролизованный фенилсилановый продукт BTH-P117 -

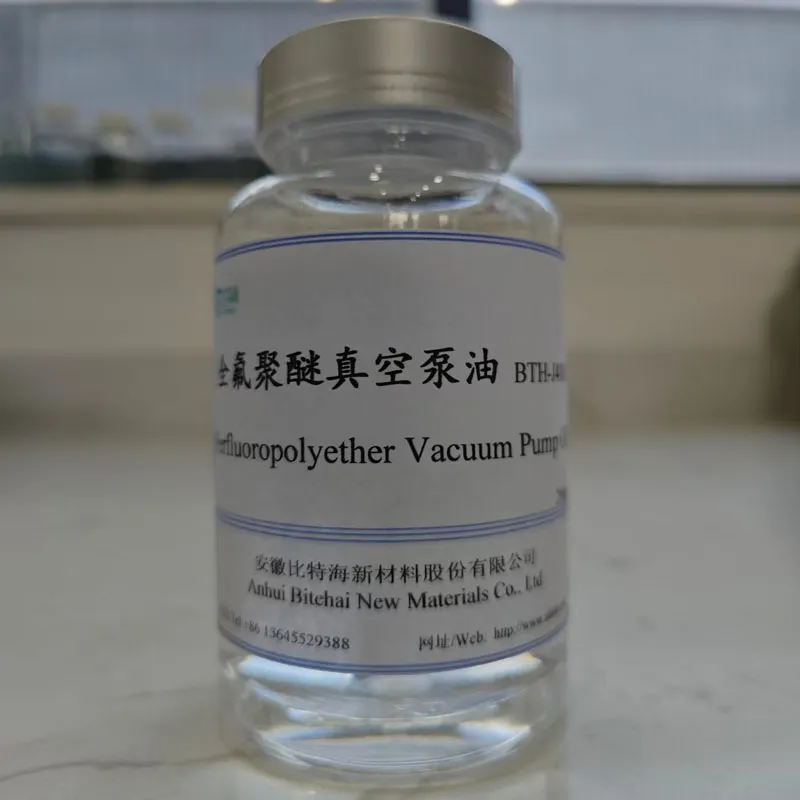

Перфторполиэфирное вакуумное насосное масло BTH-J400

Перфторполиэфирное вакуумное насосное масло BTH-J400

Связанный поиск

Связанный поиск- Дешево силиконовое масло для отделки тканей

- Купить вакуумное силиконовое масло

- Высокое ксчество силиконовое масло пеногаситель

- Самый лучший силиконовое масло кас 6843-66-9

- Известный силиконовое масло для разделения

- Дешево углеводородное масло для диффузионных насосов

- Китай высокопреломляющее силиконовое масло

- Высокое ксчество силиконовое масло кас 149-74-6

- Самый лучший специализированная консистентная смазка для машин непрерывного литья заготовок

- Самый лучший фенилсиликоновое масло 710