Высокое ксчество силиконовое масло контроллер

Всегда смешно видеть, как на рынке фигурируют заявки на 'лучший' контроллер для силиконового масла. Как будто это какой-то универсальный ключ, который решит все проблемы. На самом деле, это не так. Проблема не в контроллере, а в понимании того, что именно вы хотите контролировать и какие задачи решаете. За годы работы с этими материалами я убедился, что подход должен быть комплексным, а выбор оборудования – осознанным.

Что такое 'контроллер' силиконового масла и зачем он нужен?

Когда говорят о контроллере для силиконового масла, часто имеют в виду комплекс устройств, обеспечивающих стабильный режим работы системы – поддержание температуры, давления, скорости перемешивания, и, конечно, точный дозировочный режим. Но важно понимать, что это не единый компонент. Это целая система, которая включает в себя датчики температуры, давление, расхода, управляющие контроллеры (ПЛК, микроконтроллеры), исполнительные механизмы (нагреватели, насосы, клапаны) и программное обеспечение для мониторинга и управления.

Почему это важно? Потому что просто купить 'контроллер' недостаточно. Нужно правильно настроить его, интегрировать с остальным оборудованием, создать алгоритмы управления, соответствующие вашим производственным задачам. Например, для производства силиконовых герметиков требования к точности дозирования будут совершенно другими, чем для производства силиконовых смазок.

Типы контроллеров и их особенности

Существует множество типов контроллеров, используемых для работы с силиконовыми маслами. От простых терморегуляторов до сложных ПЛК-систем с обратной связью. Выбор зависит от масштаба производства, требуемой точности и бюджета. Простые терморегуляторы подойдут для небольших партий, где не требуется высокая точность. Более продвинутые ПЛК-системы необходимы для больших объемов и сложных процессов, где важна автоматизация и возможность мониторинга в режиме реального времени.

Например, мы в ООО Аньхуэй Битэхай Новые Материалы часто сталкиваемся с ситуацией, когда клиенты выбирают слишком простой контроллер, а затем жалуются на нестабильность процесса. Это происходит потому, что они не учитывают необходимость обратной связи и автоматической корректировки параметров. Простой контроллер просто поддерживает заданную температуру, а при изменении внешних условий (например, изменение температуры окружающей среды) он не может компенсировать это изменение. Это приводит к колебаниям температуры и ухудшению качества продукции.

Практический пример: контроль температуры в реакторе

Возьмем, к примеру, процесс синтеза силиконового масла. Здесь критически важно поддерживать заданную температуру, так как она напрямую влияет на скорость реакции и выход продукта. В одном из проектов мы использовали ПЛК-систему с термопарой для измерения температуры и электронагреватель для поддержания температуры. Но изначально система работала нестабильно – температура колебалась в пределах ±2 градусов Цельсия. Пришлось добавить систему PID-регулирования и настроить параметры регулятора. После настройки температура стабилизировалась и поддерживалась с точностью до 0.5 градусов Цельсия. Это позволило нам значительно повысить выход продукта и улучшить его качество.

Проблемы и подводные камни

Не стоит забывать о проблемах, которые могут возникнуть при работе с контроллерами для силиконового масла. Например, необходимо учитывать влияние влажности на датчики температуры и давления. Кроме того, важно правильно выбирать материалы для изготовления оборудования, чтобы они были устойчивы к воздействию силиконовых масел. Мы однажды столкнулись с проблемой коррозии датчиков температуры, которые были изготовлены из некачественной нержавеющей стали. Это привело к сбоям в работе системы и необходимости дорогостоящего ремонта.

ООО Аньхуэй Битэхай Новые Материалы: опыт и решения

Компания ООО Аньхуэй Битэхай Новые Материалы обладает богатым опытом в области разработки и внедрения систем автоматизации для производства силиконовых продуктов. Мы не просто продаем оборудование – мы предлагаем комплексные решения, которые учитывают все особенности вашего производства. Наша научно-исследовательская команда может помочь вам выбрать оптимальный контроллер, настроить его параметры и интегрировать с остальным оборудованием. Мы также предлагаем услуги по обучению персонала и технической поддержке.

В последние годы мы активно разрабатываем новые решения для мониторинга и управления силиконовыми маслами, основанные на использовании искусственного интеллекта и машинного обучения. Эти решения позволяют предсказывать возможные проблемы и предотвращать их возникновение. Именно это, на мой взгляд, является следующим этапом развития отрасли.

Необходимость квалифицированной настройки и калибровки

Не стоит недооценивать важность квалифицированной настройки и калибровки всех датчиков и контроллеров. Даже самое дорогое оборудование будет бесполезно, если оно настроено неправильно. Мы рекомендуем проводить регулярную калибровку датчиков, чтобы обеспечить точность измерений. Использование современных программных комплексов для настройки и мониторинга параметров – это также важный фактор, повышающий надежность системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Диметилфенилсилан с концевой группой BTH-P112

Диметилфенилсилан с концевой группой BTH-P112 -

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3

Диффузионное насосное масло BTH-KS2, BTH-KS4, BTH-KS3 -

Минеральное вакуумное насосное масло BTH-ZK100

Минеральное вакуумное насосное масло BTH-ZK100 -

Специальный подкладочный материал для конусных дробилок BTH-1802

Специальный подкладочный материал для конусных дробилок BTH-1802 -

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305

Высокопроницаемый силиконовый каучук для газовой фазы BTH-M305 -

Высокоскоростное вакуумное насосное масло BTH-GS1

Высокоскоростное вакуумное насосное масло BTH-GS1 -

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ -

Дисилоксан с винильными концевыми группами BTH-V208

Дисилоксан с винильными концевыми группами BTH-V208 -

Высокоскоростное вакуумное насосное масло BTH-GS46

Высокоскоростное вакуумное насосное масло BTH-GS46 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

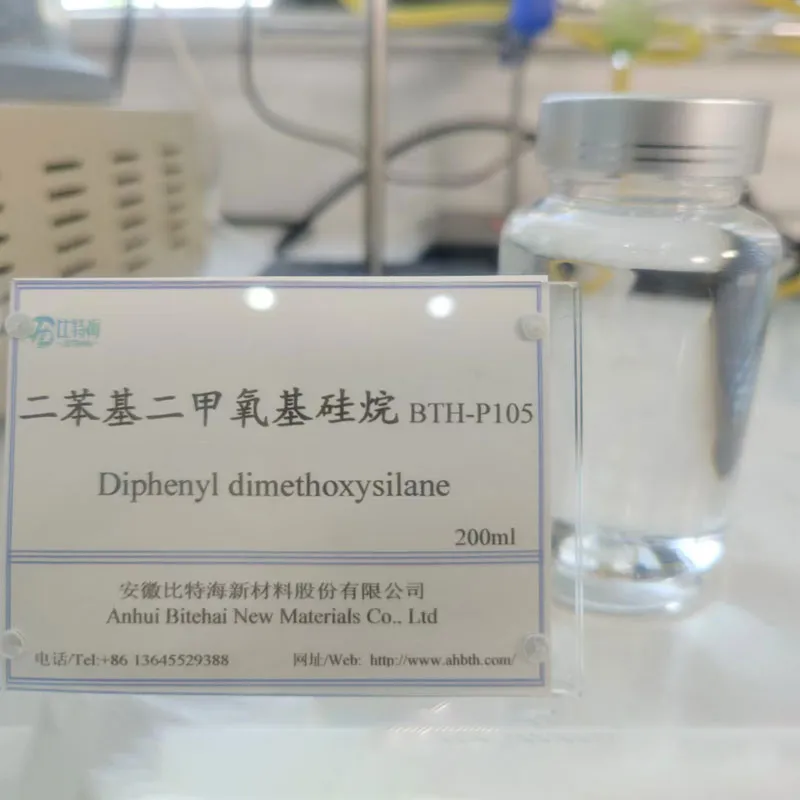

Дифенилдиметоксисилан BTH-P105

Дифенилдиметоксисилан BTH-P105 -

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Высокотемпературный вулканизируемый фенилсодержащий силиконовый каучук-сырец BTH-PH180-1, BTH-PH180-2

Связанный поиск

Связанный поиск- Самый лучший силановый отвердитель

- Известный сырая силиконовая резина

- Oem сырая силиконовая резина

- Купить диффузионное масло для высокого вакуума 705

- Оптом силиконовое масло кас 2031-67-6

- Высокотемпературная стойкая силиконовая резина

- Oem метилфениллинейный олигомер

- Oem жаростойкое силиконовое масло

- Высокое ксчество фенилсодержащий силиконовый каучук сырец-сырец

- Известный специальное масло для двухроторных вакуумных насосов