Винилдиметилсиланольный затравитель

Винилдиметилсиланольный затравитель – тема, которую часто обсуждают в связи с гидрофобными покрытиями, но вокруг неё формируется немало мифов и недопониманий. Многие новички считают, что это панацея от всех проблем с адгезией, но на практике все гораздо сложнее. Я сам сталкивался с ситуациями, когда применение этого реагента приводило к плачевным результатам, и когда, наоборот, он позволял добиться невероятной адгезии. В этой статье я постараюсь поделиться своим опытом, рассказать о тонкостях использования и развеять некоторые распространенные заблуждения. Будет не только о теории, но и о реальных проблемах, которые возникают в работе.

Общие сведения и распространенные ошибки

Прежде всего, стоит понимать, что винилдиметилсиланольные затравители – это не универсальный реагент. Он предназначен для создания гидрофобного слоя на поверхности, что, в свою очередь, улучшает адгезию к различным материалам, особенно к металлам, стеклу и керамике. Идея проста: молекулы силанола химически связываются с поверхностью, а винильная группа затем полимеризуется, образуя прочный и гидрофобный слой. Но проблема в том, что этот процесс очень чувствителен к условиям: чистоте поверхности, влажности, температуре и концентрации реагента. Самая распространенная ошибка – недостаточно тщательная подготовка поверхности. Предполагается, что простое обезжиривание недостаточно, часто требуется более агрессивная очистка, например, с использованием ультразвуковой очистки или плазменной обработки. Иначе затравитель просто не сможет связаться с поверхностью.

Еще одна распространенная ошибка – неправильный выбор концентрации и условий полимеризации. Слишком высокая концентрация может привести к образованию пористой пленки, а слишком низкая – к недостаточному гидрофобному эффекту. Важно учитывать, что полимеризация винильной группы может происходить как при комнатной температуре, так и при повышенной температуре, в зависимости от используемого инициатора. Неправильный выбор инициатора также может существенно повлиять на качество покрытия. Часто используют UV-отвердители, но для некоторых применений, особенно при работе с большими поверхностями, более подходящим является тепловая полимеризация.

Практический опыт: адгезия к алюминиевым деталям

Я работал с винилдиметилсиланольными затравителями в различных проектах, включая производство автомобильных деталей и изготовление медицинского оборудования. Один из самых сложных случаев – адгезия к алюминиевым деталям. Алюминий имеет оксидную пленку, которая препятствует адгезии. Использование обычного обезжиривателя не давало желаемого результата. После экспериментов, мы пришли к выводу, что оптимальным является предварительная обработка деталей кислотной обработкой с последующим нанесением затравителя. Это позволяет удалить оксидную пленку и создать оптимальную поверхность для химической связи. Важным моментом является время выдержки после обработки, его нужно подбирать индивидуально для каждой партии деталей.

В другом проекте, мы работали с поликарбонатными деталями. Адгезия к поликарбонату оказалась особенно сложной задачей. Проблема заключалась в том, что поликарбонат имеет полярную структуру, которая затрудняет формирование гидрофобного слоя. Мы использовали специальный затравщик для полимеров, содержащий дополнительные компоненты, которые улучшают смачиваемость поликарбоната. Этот реагент оказался гораздо эффективнее, чем стандартный винилдиметилсиланольный затравитель. При этом, полимеризацию проводили под воздействием УФ-излучения, что позволило сократить время обработки и минимизировать риск деформации деталей.

Проблемы с устойчивостью покрытия

Несмотря на все преимущества, покрытия, созданные с помощью винилдиметилсиланольных затравителей, могут быть подвержены деградации под воздействием окружающей среды, особенно под воздействием ультрафиолетового излучения и влаги. Это особенно актуально для наружных применений. Для повышения устойчивости покрытия, можно использовать специальные добавки, которые усиливают гидрофобные свойства и защищают от УФ-излучения. Также, рекомендуется использовать многослойное покрытие, состоящее из гидрофобного слоя и защитного слоя.

Я однажды столкнулся с проблемой отслаивания покрытия, нанесенного на автомобильные фары. Причиной оказалась недостаточно хорошая адгезия к полимерному корпусу фары. Мы выяснили, что не учитывали влияние температуры и влажности при нанесении покрытия. В процессе эксплуатации фары подвергались перепадам температур и воздействию влаги, что приводило к расширению и сжатию полимерного корпуса, а также к разрушению гидрофобного слоя. Для решения этой проблемы, мы разработали новый метод нанесения покрытия, который предусматривал предварительный нагрев фары до определенной температуры и использование специального адгезионного праймера.

Альтернативные решения и текущие тенденции

В последние годы наблюдается тенденция к разработке альтернативных решений, которые могут заменить винилдиметилсиланольные затравители. К ним относятся силаны с другими функциональными группами, такие как аминосиланы и карбоксисиланы. Эти силаны обладают лучшей адгезией к различным материалам и более устойчивы к воздействию окружающей среды. Кроме того, активно разрабатываются новые методы нанесения гидрофобных покрытий, такие как самоорганизующиеся монослои и наночастицы. Однако, винилдиметилсиланольные затравители остаются актуальными благодаря своей доступности и простоте использования.

ООО Аньхуэй Битэхай Новые Материалы постоянно работает над улучшением своих продуктов и технологий, и в последнее время мы сосредоточились на разработке новых составов винилдиметилсиланольных затравителей с повышенной устойчивостью к воздействию окружающей среды и улучшенной адгезией к различным материалам. Мы также разрабатываем новые методы нанесения покрытий, которые позволяют сократить количество слоев и упростить процесс обработки. Все это направлено на то, чтобы предложить нашим клиентам наиболее эффективные и надежные решения для создания гидрофобных покрытий.

Заключение

Таким образом, винилдиметилсиланольный затравитель – это мощный инструмент для улучшения адгезии и создания гидрофобных покрытий, но его применение требует внимательного подхода и учета множества факторов. Не стоит воспринимать его как панацею, а нужно понимать его ограничения и особенности. Только при правильном выборе реагента, соблюдении технологии нанесения и контроле условий полимеризации можно добиться желаемого результата. Мой опыт показывает, что даже самые простые задачи могут оказаться сложными, если не учитывать все нюансы. Надеюсь, мои наблюдения будут полезны тем, кто работает с этим реагентом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ

Специальная консистентная смазка для машин непрерывного литья заготовок BTH-LZ -

Двойной винилсодержащий концевой блок BTH-V200

Двойной винилсодержащий концевой блок BTH-V200 -

Водородсодержащее силиконовое масло BTH-H202-0.75

Водородсодержащее силиконовое масло BTH-H202-0.75 -

Октафенилциклотетрасилоксан BTH-P108

Октафенилциклотетрасилоксан BTH-P108 -

Смешанный циклодимер дифенилдиметилсилоксана BTH-P109

Смешанный циклодимер дифенилдиметилсилоксана BTH-P109 -

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209

Многовинилсодержащее силиконовое масло с виниловыми концевыми группами BTH-V209 -

Метилтриэтоксисилан BTH-P119

Метилтриэтоксисилан BTH-P119 -

Метилсиликат BTH-P116

Метилсиликат BTH-P116 -

Дифенилдихлорсилан BTH-P102

Дифенилдихлорсилан BTH-P102 -

Термостойкая силиконовая резина BTH-M303

Термостойкая силиконовая резина BTH-M303 -

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420

Перфторполиэфирное вакуумное насосное масло BTH-J410, BTH-J420 -

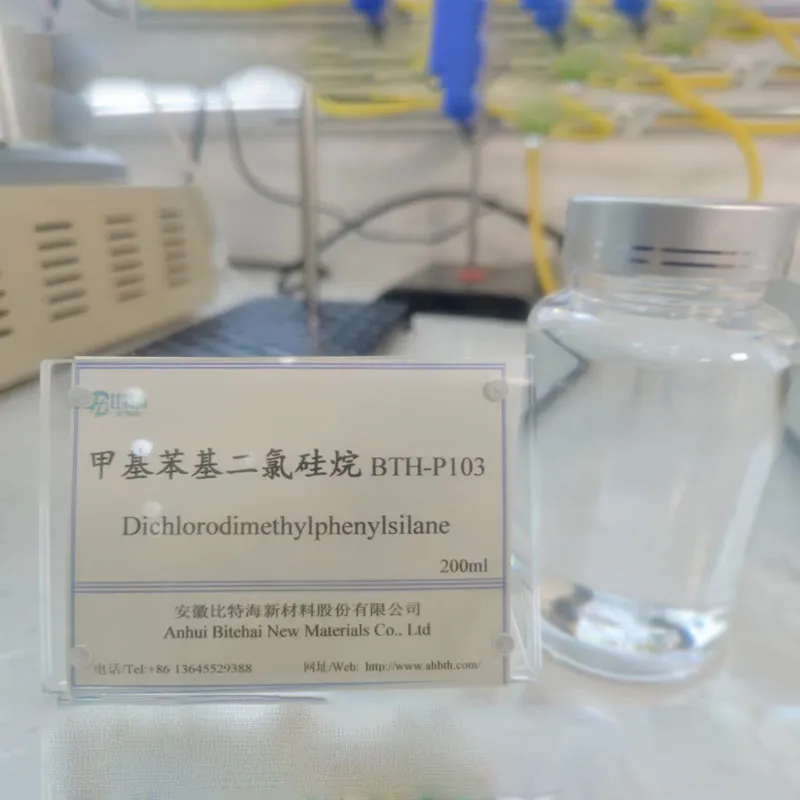

Метилфенилдихлорсилан BTH-P103

Метилфенилдихлорсилан BTH-P103

Связанный поиск

Связанный поиск- Дешево фенилцикличный олигомер

- Известный универсальная консистентная смазка

- Дешево силиконовая резина со склонностью к выпотеванию масла

- Oem диффузионное масло для высокого вакуума 274

- Высокое ксчество полиметилфенилсиликоновое масло

- Известный силиконовое масло кас 2031-67-6

- Дешево метилфенилдиметоксисилан

- Oem силиконовое масло для демпфирования

- Oem высокогидроксильное силиконовое масло

- Самый лучший дифенилдигидроксисилан